OEE: Qué es y cómo implementarlo en tus líneas de producción

El OEE (siglas en inglés - Overall Equipment Performance) es el indicador más utilizado para medir la productividad en un centro de manufactura. El coste de manufactura de un producto es un componente muy importante del coste final de un producto, por lo que con una correcta medición e interpretación del OEE se pueden hacer acciones para optimizar la productividad y por ende el coste.

Vayamos con un poco de historia; el OEE fue creado por el ingeniero japonés Seiichi Nakajima durante los años 60 tras observar que las tres variables más importantes en producción que representan el desempeño general de una línea o equipo eran la disponibilidad de un proceso para producir, el rendimiento de dicho proceso y el nivel de calidad de dicha producción obtenida. La relación entre estas tres variables es el OEE.

¿Qué es la disponibilidad en el OEE?

La disponibilidad es la comparativa del tiempo que tenemos programado para producir, respecto al tiempo que realmente se ha producido. Se expresará en porcentaje de la siguiente forma:

%Disponibilidad = (Tiempo Produciendo/Tiempo Programado para producir) x 100

Algunos ejemplos que afectan a la disponibilidad serían paros por averías, por falta de materia prima/componentes o de cambio de referencia. Siempre cada paro debe estar bien descrito y categorizado para luego disponer de datos concretos.

Veamos esto con un ejemplo. Vamos a suponer una línea de fabricación con tres operarios que manejan tres máquinas (tres estaciones de trabajo) que realizarían un corte la primera máquina, una soldadura la segunda y un ensamblaje de componentes en la tercera. En este centro de fabricación, se produce a tres turnos, cinco días por semana, es decir, un total de quince turnos. En la línea se pueden fabricar dos referencias que tienen el mismo tiempo de ciclo ideal. La forma de trabajo definida en la línea es la siguiente:

- En cada turno, hay cuatro descansos de 10 minutos, para evitar la fatiga de los operarios.

- Supongamos que el tiempo de ciclo ideal es de 30 piezas/hora.

Si nos centramos en un turno de un día dado, cogemos de ahí los datos de producción que ha habido:

- Total piezas producidas: 180

- Total piezas OK producidas: 165

- Total piezas NOK producidas: 15

- Paros por cambio de referencia: 20 minutos

- Paro por avería de máquina: 15 minutos

Teniendo en cuenta todos estos datos, vamos a proceder a calcular la disponibilidad.

Lo primero que hemos de saber es el Tiempo Programado para producir. En nuestro caso, vamos a calcularlo en minutos y será el siguiente:

Tiempo Programado para producir = 8 horas x 60 minutos/hora - 10 minutos/descanso x 4 descansos = 440 minutos

El tiempo real de producción será menor debido a los paros por cambio de referencia y avería:

Tiempo Produciendo = Tiempo Programado para producir - Paros = 440 minutos - 20 minutos (paro por cambio referencia) - 15 minutos (paro por avería) = 405 minutos

Ya tenemos los dos datos por lo que el porcentaje de disponibilidad será:

%Disponibilidad = (405 minutos /440 minutos) x 100 = 92%

¿Qué es el rendimiento en el OEE?

El rendimiento en el OEE nos informa de la medida de la pérdida de rendimiento. Es decir, es un ratio que expresa la comparativa entre el tiempo de ciclo ideal y el tiempo de ciclo real. Éstas pérdidas pueden ser por

- Ir más despacio de lo que la línea realmente puede

- Microparos por desgaste de la máquina con actuación rápida de mantenimiento (si fuera avería larga se ha de categorizar como disponibilidad)

- Microparos por errores en la alimentación de materiales

- Microparos por filas o atascos de material en proceso

El rendimiento de OEE se expresará en porcentaje de la siguiente forma:

%Rendimiento= (Cantidad de producción real/Cantidad de producción teórica) x 100

Si tomamos nuestro ejemplo tenemos ya la Cantidad de producción real, que es de 180 piezas producidas.

Ahora tenemos que calcular la producción teórica que deberíamos haber conseguido teniendo en cuenta nuestra disponibilidad real, es decir, los 405 minutos.

Producción teórica = 30 piezas/hora x (1 hora/60 minutos) x 405 minutos = 30 x 405 / 60 = 202,5 piezas

Ya tenemos los dos datos necesarios para el cálculo del rendimiento:

%Rendimiento= (180l/202,5) x 100 = 89%

Otra forma de calcular el performance sería la siguiente:

%Rendimiento= ((Tiempo de ciclo ideal (en horas o seg/pieza) x Cantidad de piezas producidas)/Tiempo produciendo ) x 100

Vemos haciendo el cáculo que el resultado es el mismo:

%Rendimiento= ((180 piezas / 30 piezas/hora)/(405/60 horas)) x 100 = 89%

¿Qué es la calidad en el OEE?

La calidad en el OEE tiene en cuenta las piezas fabricadas que no cumplen los estándares de calidad definidos. Se considerarán piezas buenas como aquellas que pasen por el proceso de fabricación con resultado OK a la primera. Todas aquellas que necesiten ser retrabajadas, se incluirán como piezas NOK, salvo excepciones que trataremos en un punto más adelante.

Así pues el indicador de calidad en porcentaje será expresado de la siguiente forma:

%Calidad = (Cantidad piezas OK producidas/Cantidad de piezas producidas) x 100

Para nuestro ejemplo ya tenemos los dos datos, con lo que:

%Calidad = (165 piezas/180 piezas) x 100 = 92%

¿Cómo se calcula el OEE?

El OEE, como hemos indicado al principio, relaciona las tres variables más importantes que influyen en la producción, la disponibilidad, el rendimiento y la calidad. La fórmula sería la siguiente:

%OEE = %Disponibilidad x %Rendimiento x %Calidad

Así pues para nuestro ejemplo, tendríamos que el OEE para el turno del que hemos cogido los datos de producción sería el siguiente:

%OEE = 92% x 89% x 92% = 75%

¿Cómo gestionar las piezas que han sido retrabajadas para un correcto cálculo del OEE?

Como regla general, como comentado previamente, todo aquello que no sea calidad con resultado OK a la primera, debe ser imputado al indicador de calidad en el OEE (es decir las piezas retrabajadas = piezas scrap en el indicador).

Además de esto, hay que tener en cuenta que el hecho de reprocesar (una muda, por cierto) supone una pérdida de rendimiento, porque se ha de pasar de nuevo la pieza por el proceso y la "Cantidad de producción real" se verá afectada, por esa pérdida de tiempo de reproceso.

Veamos esto con el ejemplo anterior. Imaginemos que realmente de las 15 piezas scrap, 5 son reprocesadas y acaban siendo piezas OK. Por lo tanto nuestro %Calidad se mantendría igual que antes, al fin y al cabo como hemos dicho se considera scrap todo aquello que no haya sido OK a la primera:

%Calidad = (165 piezas/180 piezas) x 100 = 92%

Volver a pasar las piezas a retrabajar por todo el proceso supone una pérdida de rendimiento, ya que en ese momento la línea está ocupada por piezas que ya pasaron una vez, por lo tanto se va a requerir más de los 405 minutos para producir esas 180 piezas. Si suponemos que el tiempo de ciclo del reproceso es el mismo se tardarán 2 minutos x 5 piezas = 10 minutos más, por lo que serían 415 minutos.

%Rendimiento= ((180 piezas / 30 piezas/hora)/(415/60 horas)) x 100 = 87%

Por esto, el rendimiento se vería reducido en 2 puntos.

La disponibilidad de la línea también variaría muy muy ligeramente:

%Disponibilidad = (415 minutos /450 minutos) x 100 = 92% (sólo hay una diferencia en décimas, se mejora levemente la disponibilidad porque no ha incurrido en paros)

El OEE quedaría pues:

%OEE = 92% x 87% x 92% = 74%

Esto es el OEE disminuiría un punto por el hecho de la pérdida de eficiencia que supone reprocesar las piezas que no han sido OK a la primera.

Pasos para la implementación del OEE

Ahora que ya tenemos claro lo que es el OEE, debemos saber cómo implementarlo en nuestra planta. Lo primero y más importante es que el equipo que realice este proyecto de implementación del OEE tenga la formación adecuada, una vez asegurado esto, se deberán seguir los siguientes pasos:

Primer Paso: Elegir una línea piloto

Pese a que entendemos el concepto de OEE, debemos ganar cierta experiencia. Sería una buena idea comenzar por implementar el OEE en una línea que sea el cuello de botella de un proceso dado. De esta forma, podremos tener los datos para ir mejorando y, consecuentemente mejorar el ouput de todo el proceso general.

Segundo Paso: Captura de datos

Está claro que aquí ayudaría mucho la industria 4.0 para evitar el papeleo y poder hacer todos los registros de los datos de forma más o menos automática, sin embargo en este post, lo vamos a explicar en el supuesto de que no haya industria 4.0 y todo se haya de registrar a mano. Para ello se deberá disponer en cada turno de una hoja que contenga los siguientes datos:

- Número de piezas OK: es decir, el número de piezas OK a la primera.

- Número de piezas NOK: es decir, el número de piezas que no han sido OK a la primera (incluídas las retrabajadas). Se habrán de categorizar los defectos.

- Número de piezas retrabajadas

- Tiempo de ciclo ideal: es el tiempo teórico requerido para producir una pieza. Se deberá escoger este tiempo a un ritmo de trabajo del operario normal, que es aquel que es mantenible a lo largo de un turno de trabajo.

- Tiempo programado para producir: este tiempo excluirá las paradas planificadas por descansos, etc.

- Paradas no planificadas: aquí se anotarán los minutos de paradas así como su causa ya sean averías, falta de material, etc.

Tercer Paso: Cálculo del OEE

Ya tenemos del segundo paso los datos capturados, por lo que tenemos las herramientas para llevar a cabo el cálculo del OEE, como comentado anteriormente con la fórmula:

%OEE = %Disponibilidad x %Rendimiento x %Calidad

Cuarto Paso: Identificar debilidades

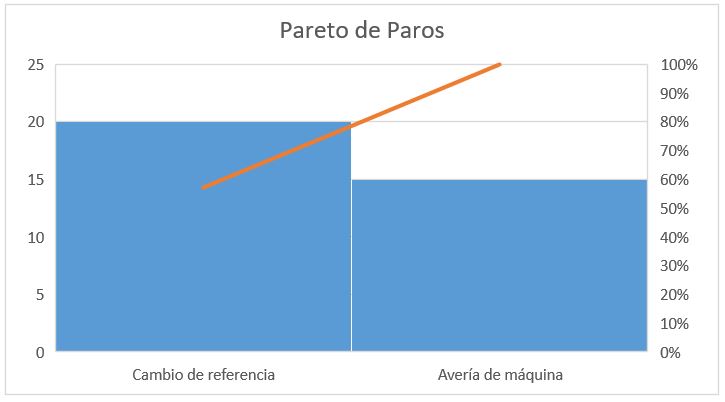

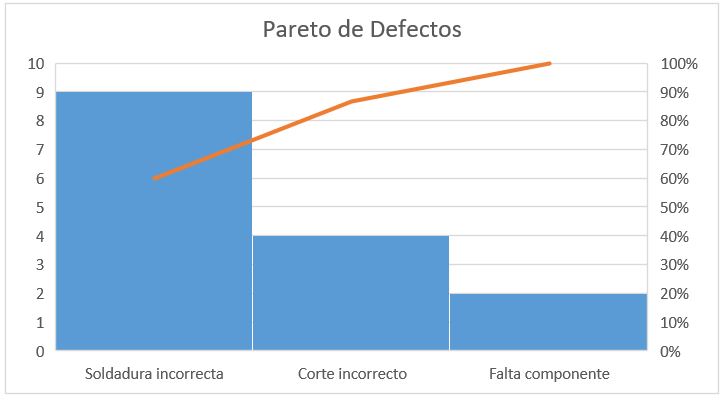

Una vez tenemos el cálculo del OEE, podemos comenzar a identificar los contribuyentes a que su valor esté fuera de nuestro objetivo fijado. Lo ideal sería hacer paretos para los mayores contribuyentes en disponibilidad, rendimiento y calidad, así pues, con el ejemplo que hemos mostrado antes para el cálculo tendríamos lo siguiente:

- Para disponibilidad vemos, que hemos de centrarnos en primera instancia en mejorar el tiempo de cambios. Vemos también que las averías son un gran contribuyente a la pérdida de disponibilidad.

- En el Rendimiento, tras hacer el análisis se comprueba que los operarios no tienen el entrenamiento adecuado y por eso no han podido trabajar al tiempo de ciclo ideal.

- En cuanto a calidad, se categorizan todos los defectos encontrados y se tiene que:

- 9 piezas tienen una soldadura incorrecta.

- 4 piezas tienen un corte incorrecto.

- 2 piezas falta componente.

Quinto Paso: Elaborar planes de acción

En este paso se han de elaborar los planes de acción para las debilidades encontradas por ello:

- En disponibilidad podremos atacar los dos contribuyentes a paros:

- Los cambios de referencia se podrían mejorar aplicando técnicas SMED

- Las averías se debería investigar su causa raíz a través de técnicas de resolución de problemas y emprender acciones de mantenimiento preventivo para maximizar el tiempo sin averías.

- En Rendimiento vemos que haciendo un plan de entrenamiento adecuado, los operarios serán capaces de llegar al ciclo requerido.

- En Calidad, usaremos la metodología 8D de resolución de problemas empezando por la soldadura incorrecta, que es el mayor contribuyente.

Conforme se van teniendo datos de cada día podremos ir teniendo una idea más clara de los mayores contribuyentes a la pérdida de disponibilidad, rendimiento y calidad, para así emprender las mejores acciones para mejorar nuestro OEE.