Las células de producción flexibles en el Lean Manufacturing

Las células flexibles representan el tipo más avanzado de distribución en planta de los procesos, y están basadas en layouts orientados al flujo o producto, tratando de eliminar todos los desperdicios (actividades que no aportan valor) y capaces de aportar la flexibilidad necesaria en variedad de productos y volúmenes de producción presentes en los layouts funcionales.

Para este tipo de distribución en planta se requerirá que los operarios posean una formación polivalente ya que un operario se ocupará de operaciones distintas en un mismo proceso, de forma que no deberá esperar a que las máquinas o equipos de las diferentes estaciones terminen sino que simplemente pasará a la operación siguiente. El objetivo es minimizar al máximo los tiempos de espera (no productivos = desperdicio) que tiene el trabajador, es decir mientras una máquina está trabajando el operario va a cargar y accionar la máquina de la siguiente estación.

Las células flexibles en U

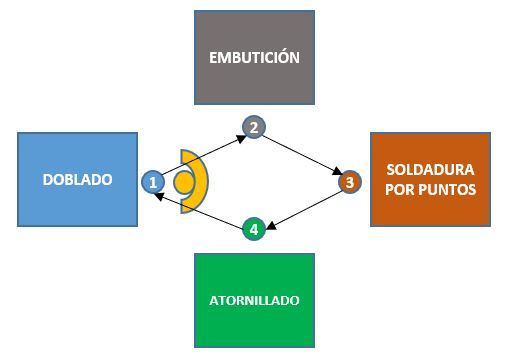

Vamos a imaginarnos un proceso que consta de 4 tareas:

- Doblado

- Embutición

- Soldadura por puntos

- Atornillado

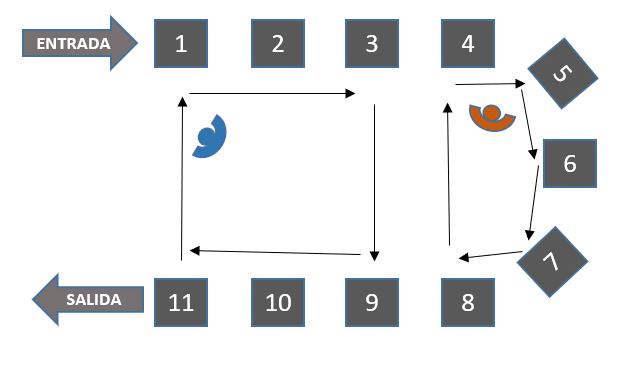

Si implantamos este proceso orientado a producto con un trabajador polivalente para las 4 estaciones quedaría así de la siguiente forma:

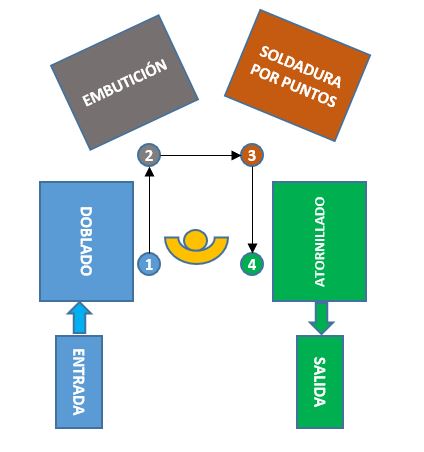

Como se puede observar, esta disposición es bastante más óptima que si fuera una distribución funcional, sin embargo esta disposición presenta el inconveniente de que será complicado coordinar la entrada y salida de material. Para facilitar esto, se debe de abrir el islote de forma que el flujo de materiales se vea facilitado como se muestra en la imagen de abajo.

Las máquinas semiautomáticas con carga y descarga automática en las celdas en U

Con objeto de hacer las celdas en U lo más eficientes posibles, se deberían de utilizar máquinas semiautomáticas, es decir, con un operario requerido para su funcionamiento. Esto hará que la inversión sea menor que automatizando completamente, lo que permitirá adaptarse a la demanda del mercado con una mayor facilidad amortizando correctamente la inversión. Puede suceder que el departamento comercial prevea una gran cantidad de ventas y que se proponga automatizar todo, sin embargo, si las ventas no son las previstas, esa gran inversión no se amortizará con el volumen de producto, es por esta razón que las máquinas semiautomáticas nos otorgan esa flexibilidad.

Una característica importante de estas máquinas deberá ser la carga y/o descarga automática del material, con el objeto de evitar una doble manipulación por parte del operario. Vamos a explicar esto a través del ejemplo anterior, primero sin descarga automática y luego con descarga automática en las máquinas.

Supongamos que la línea está en funcionamiento y que ya se ha completado un ciclo por lo tanto hay ya hay un material que ha sido doblado, otro embutido, otro soldado y por último otro atornillado, y el operario está en el punto donde coge el material para comenzar el proceso de nuevo a través del doblado.

Máquinas sin descarga automática

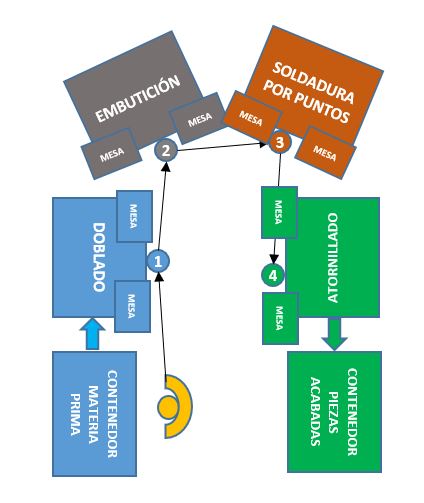

Supongamos que hay una mesa a la izquierda de cada estación, donde se deposita el producto pendiente de pasar por la estación y otra a la derecha de dicha estación, que será para dejar el producto que ya ha sido procesado por la máquina.

Vamos a describir de forma abreviada la secuencia de operaciones en el caso de tener máquinas sin descarga automática, es decir, dicha labor deberá ser realizada por el operario:

1. Coge material del contenedor de materia prima y se desplaza a la estación de doblado.

2. Deja el material en una mesa cercana a la estación de doblado.

3. Saca el material de la máquina de doblado y lo deja en la mesa cercana a la estación de doblado.

4. Coge el material depositado en el paso 2, alimenta la estación de doblado y acciona máquina.

5. Coge el material depositado en el paso 3 y se desplaza a la estación de embutición.

6. Deja el material en una mesa cercana a la estación de embutición.

7. Saca el material de la máquina de embutición y lo deja en la mesa cercana a la estación de embutición.

8. Coge el material depositado en el paso 6, alimenta la estación de embutición y acciona máquina.

9. Coge el material depositado en el paso 7 y se desplaza a la estación de soldadura.

10. Deja el material en una mesa cercana a la estación de soldadura.

11. Saca el material de la máquina de soldadura y lo deja en la mesa cercana a la estación de soldadura.

12. Coge el material depositado en el paso 10, alimenta la estación de soldadura y acciona máquina.

13. Coge el material depositado en el paso 11 y se desplaza a la estación de atornillado.

14. Deja el material en una mesa cercana a la estación de atornillado.

15. Saca el material de la máquina de atornillado y lo deja en la mesa cercana a la estación de atornillado.

16. Coge el material depositado en el paso 14, alimenta la estación de atornillado y acciona máquina.

17. Coge el material depositado en el paso 15 y se desplaza al contenedor de pieza acabada.

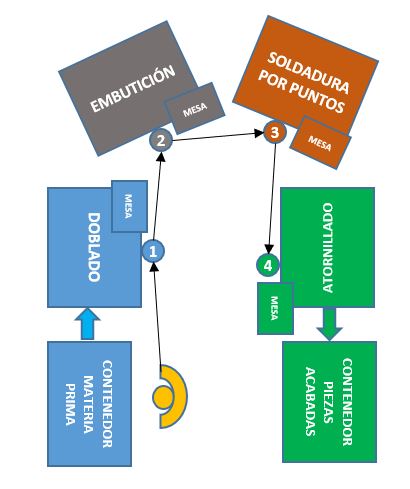

Máquinas con descarga automática

Veamos ahora si la descarga se hiciera de forma automática (sistema Chaku-Chaku) en la mesa de la derecha de cada estación, de forma que el operario que llevaría la pieza en mano de la estación previa, tendría el espacio para dejarla en máquina y accionarla. El objetivo es conseguir un "one piece flow" sin dobles manipulaciones:

1. Coge material del contenedor de materia prima y se desplaza a la estación de doblado.

2. Deja el material, alimentando la estación de doblado y accionando máquina.

3. Coge el material expulsado automáticamente de la máquina de doblado y lo deja en la estación de embutición y acciona máquina.

4. Coge el material expulsado automáticamente de la máquina de embutición y lo deja en la estación de soldadura y acciona máquina.

5. Coge el material expulsado automáticamente de la máquina de soldadura y lo deja en la estación de atornillado y acciona máquina.

6. Coge el material expulsado automáticamente de la máquina de atornillado y lo deja en el contenedor de pieza acabada.

Se puede observar de esta forma claramente el ahorro de movimientos que supone el hecho de tener una descarga automática que nos va a permitir mejorar el leadtime de fabricación, y por tanto el número de pedidos que podemos servir a nuestro cliente, así como el tiempo de ciclo, haciendo que sea bastante más económico fabricar el producto. Al final TODO es utilizar el tiempo de forma eficiente y productiva.

Ejemplos de cómo llevar a cabo la carga/descarga de piezas de forma automática

Algunos ejemplos que he visto en base a mi experiencia serían los siguientes:

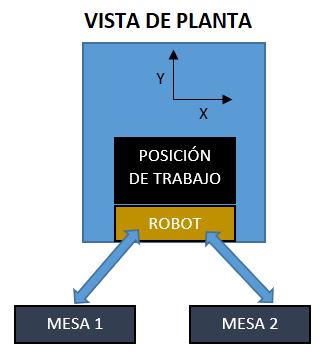

- Robot con una "garra" realiza la carga y descarga del material como se muestra en la imagen. Cuando la máquina finaliza el ciclo el robot saca la pieza de la posición de trabajo y la deposita en la mesa 2, y cuando el operario ha dejado la pieza pendiente por procesar en mesa 1 y acciona máquina, el robot realiza el movimiento de la mesa 1 hasta la posición de trabajo de máquina.

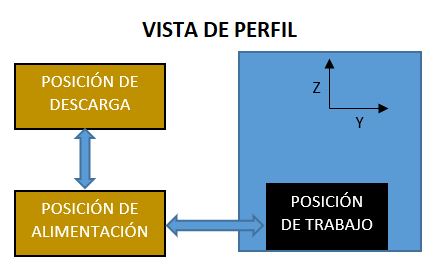

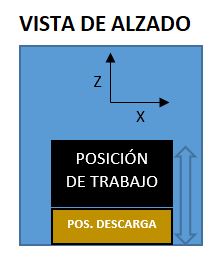

- Sistema de descarga con movimiento horizontal-vertical y carga con movimiento horizontal: Cuando la máquina finaliza ciclo, la pieza terminada se saca de forma automática con un movimiento horizontal (en eje Y), para posteriormente ser cogida por un sistema de engarce que mueva la pieza a una posición vertical (en eje Z). De esta forma queda libre la posición para alimentar a máquina, así que cuando el operario deposite pieza y acciones máquina, ésta únicamente se moverá en el eje Y hasta la posición de trabajo, como se muestra en la figura.

- Expulsión de la pieza por gravedad: de esta forma la máquina expulsa la pieza que cae por gravedad a un buffer situado más abajo de la posición de trabajo de la máquina, dejándola libre para posicionar la siguiente pieza por parte del operario.

Hay más sistemas y muchos a diseñar dependiendo de las especificaciones que tiene el producto o la línea, pero el objetivo es siempre pensar de forma creativa para evitar esta doble manipulación.

La flexibilidad ofrecida por las celdas en U

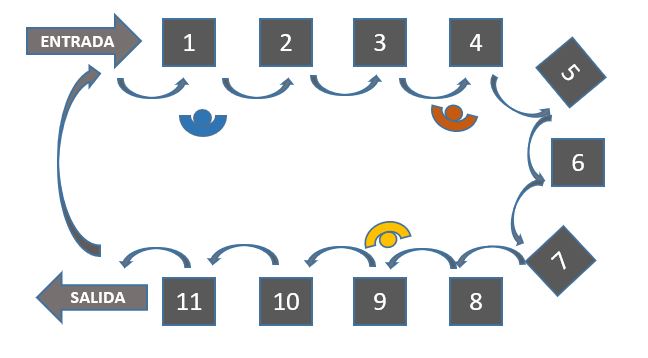

Aquí vamos a exponer por medio de un ejemplo la facilidad que tienen las celdas en U para adaptar el ritmo de producción a volúmenes diferentes, introduciendo o quitando trabajadores a la línea para adaptarse al Takt Time de cliente.

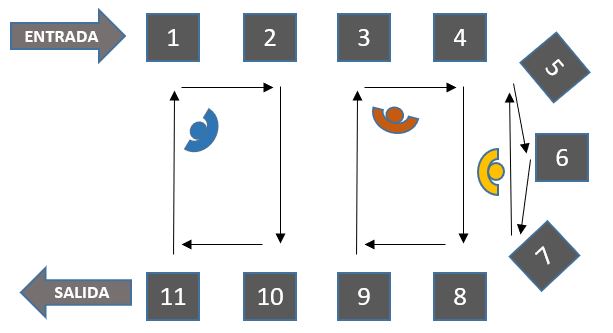

Imaginemos que nuestro cliente nos da un proyecto para fabricar 6000 unidades/semana, que supone un Takt Time de 52 unidades/hora. En el diseño del proceso para obtener ese Takt Time se tiene que se necesitan 11 estaciones y 3 operarios, distribuidos de la siguiente forma de forma equilibrada:

- Operario 1 realiza operaciones 1, 2, 10, 11.

- Operario 2 realiza operaciones 3, 4, 8, 9.

- Operario 3 realiza operaciones 5, 6, 7.

Sin embargo, el mercado no responde como era esperado, y nuestro cliente nos comunica que únicamente requiere 4000 unidades/semana, suponiendo un Takt Time de 35 unidades/hora. Tras hacer cálculos, vemos que podemos adaptar la línea para fabricar con 2 operarios de forma equilibrada, demostrando la flexibilidad que tiene la celda en U de adaptarse a la demanda sin problemas evitando sobrecostes y desperdicios. Las distribución de tareas quedaría así:

- Operario 1 realiza operaciones 1, 2, 3, 9, 10, 11.

- Operario 2 realiza operaciones 4, 5, 6, 7, 8.

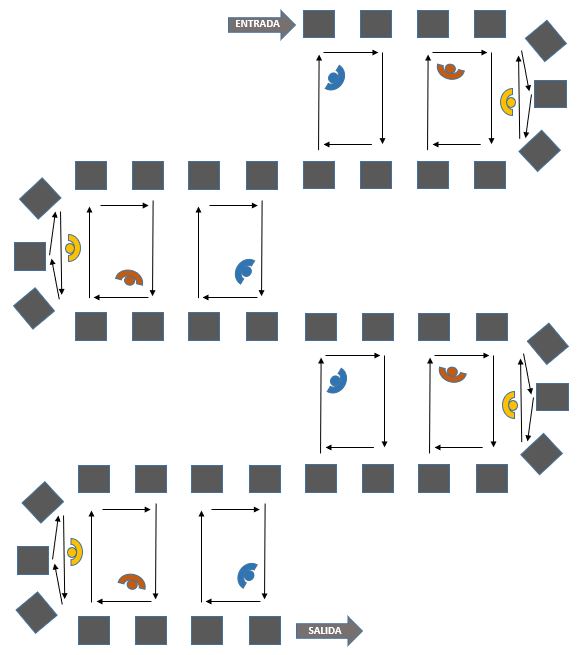

El metodo Nagare o Rabbit Run

En el caso de que haya dificultades a la hora de realizar el equilibrado de la línea y reasignación de puestos, podemos aplicar el método "Nagare", "Rabbit Run" o "Caza de Conejo", que consiste en que un trabajador se hará cargo de todas las tareas del proceso, pero junto a él, con el espacio necesario para no molestar, se situarán también los operarios necesarios para cumplir con el tiempo de ciclo requerido. Los operarios requeridos estarán dando vueltas en toda la U con un equilibrado casi perfecto (porque de vez en cuando puede haber filas esperando a que termine una estación determinada).

Abajo se ve cómo sería este método para los 3 operarios de arriba, que cada uno de ellos realizará el proceso completo pasando desde la estación 1 a la 11.

En esta disposición a veces a los operarios les cuesta un poco coordinarse para dejar los espacios y evitar las colas (como mencionado arriba) pero con el entrenamiento adecuado se logra esta coordinación.

Los despilfarros eliminados por las celdas en U

Las celdas en U nos permiten minimizar las siguientes MUDAS:

- Movimientos: al asignar las tareas alrededor de los trabajadores reduciendo el número de pasos que estos deben dar, además de la aplicación de descarga automática para evitar doble manipulación.

- Movimientos: al tener la entrada y la salida del material mucho más próximas que en una distribución lineal.

- Transportes: al tener las operaciones muy cercanas entre sí en un flujo lineal.

- Stock: se elimina el WIP (Work-In-Processs) por equilibrado del ciclo de cada puesto de trabajo operando unidad a unidad.

- Calidad: se mejora porque el flujo one piece flow permite el control de calidad unidad a unidad en cada puesto.

Las células flexibles en S

Otro tipo de layout celular que podemos encontrar son las células en S que son muy útiles en el caso de líneas muy largas para evitar tener un edificio muy largo y favorecer la logística interna de materiales. Es muy habitual ver este tipo de layout en las fábricas de ensamblaje de automóviles.

Sería algo muy parecido a varias celdas en U unidas como se ve en la imagen de abajo.

Las células flexibles en L

Esta disposición es usada normalmente cuando no hay espacio para implementar una U o una S por las circunstancias de la planta, ya que no tiene todos los beneficios que estas poseen.