Cómo integrar Flowchart, PFMEA, Control Plan y Work Instructions

¿A qué nos referimos con integrar la documentación para una correcta Gestión de Calidad?

Cuando hablamos de integrar la documentación para una correcta gestión de calidad nos referimos a que todos los documentos clave (diagrama de flujo, PFMEA, Plan de Control y Work Instructions) están alineados y se complementan entre sí. Esto implica:

- Consistencia, coherencia y trazabilidad: en cada documento se debe de mostrar la misma inofrmación de forma consistente, esto es, por ejemplo en el diagrama de flujo se deben mostrar los mismos pasos del proceso que se muestran en el PFMEA y en el Control Plan. Por ejemplo sin el paso dos del diagrama de flujo es "Inspección de calidad de la materia prima", esto se deberá de mostrar en el PFMEA, Control Plan y Work Instruction como Paso 2: "Inspección de calidad de la material prima".

- Identificar y mitigar los riesgos: Siguiendo los pasos mostrados en el diagrama de flujo, al realizar el PFMEA se detectan los posibles modos de fallo que pueden aparecer en cada punto del proceso. A través del plan de control se detallan las medidas a tomar para mitigar esos riesgos detectados y esto se lleva a la práctica con las Work Instructions.

- Eficiencia operativa: Al integrar todos estos documentos, se evita la duplicación de esfuerzos y se asegura que todos los empleados estén trabajando con la misma información, mejorando la eficiencia y eficacia de las operaciones.

- Cumplimiento Normativo: Para asegurar que todas las áreas de proceso cumplen con las normativas y estándares de calidad relevantes.

Importancia del Diagrama de Flujo de Proceso

El diagrama de flujo de proceso es una herramienta fundamental para una correcta gestión de la calidad por las siguientes razones:

- Permite una visualización clara del proceso: Un diagrama de flujo proporciona una representación visual del proceso, facilitando la comprensión de cada etapa y su secuencia. Con esta herramienta se asegura que todos los miembros del equipo entienden cómo se desarrolla el proceso y dónde se encuentran los puntos críticos en los que pueden aparecer fallos o errores, permitiendo a los equipos de calidad enfocarse en las áreas que necesitan más atención y control.

- Refleja la mejora continua: El diagrama de flujo es al final un documento vivo que se debe actualizar continuamente para reflejar mejoras y cambios en el proceso. Al documentar el proceso de esta manera, las organizaciones pueden monitorear y evaluar la efectividad de las mejoras implementadas, promoviendo una cultura de mejora continua.

- Facilita la comunicación: Los diagramas de flujo son la forma estándar de transmitir la información sobre un proceso dentro de una organización, y permiten tanto entrenar a nuevos empleados en los procecimientos, como comunicar y hacer entender los pasos del proceso a cualquier persona por ejemplo un cliente.

- Es la base del PFMEA, ya que permite identificar y evaluar los diferentes modos de fallo que pueden ocurrir en cada paso del proceso.

- Cumplimiento de normativas: En muchos sectores manter un diagrama de flujo actualizado y preciso es esencial para el cumplimiento de normativas de calidad y auditorías.

- Permite identificar áresas de optimización procesos: Analizando el proceso de forma visual a través de un diagrama de flujo se pueden identificar mudas (ver Identificación de desperdicios: Las siete MUDAS), cuellos de botella (ver ¿Qué es la TOC? - Teoría de las Restricciones - Introducción), ineficiencias, etc. Esto permite a las organizaciones optimizar sus procesos, reduciendo costos y mejorando la eficiencia operativa.

¿Qué es el PFMEA y por Qué es Crucial?

El PFMEA (Process Failure Mode and Effects Analysis) en casteillano AMFE (Análisis Modal de Fallos y Efectos) de Proceso es un análisis de riesgos a través de una metodología proactiva estructurada que nos permite identificar los posibles modos de fallo potenciales de un proceso productivo antes de que lleguen al cliente final. Tras identificarlos tenemos información que nos permite tomar decisiones a la hora de asignar recursos para prevenir los problemas o mitigar sus efectos.

El PFMEA tiene un papel crucial dado que permite prevenir fallos en el proceso productivo, al identificarlos de forma proactiva e implementar acciones correctivas y preventivas que permitan mejoara la calidad y fiabilidad del proceso.

El Plan de Control

El plan de control es un documento que detalla los métodos y procedimientos para monitorear y controlar los procesos de manufactura, asegurando la calidad del producto. Permite prevenir defectos, asegurar el cumplimiento normativo y optimizar la eficiencia del proceso.

El plan de control utiliza el diagrama de flujo para estructurar los pasos del proceso y el PFMEA para identificar y priorizar los riesgos, asegurando que se implementen controles efectivos en los puntos críticos identificados.

Las Work Instructions

Las instrucciones de trabajo (Work Instructions - en inglés) son documentos detallados que describen paso a paso cómo realizar una tarea específica dentro de un proceso. Son importantes porque aseguran la consistencia y calidad del trabajo realizado, minimizando los errores y variabilidad.

Las instrucciones de trabajo incorporan los controles y medidas preventivas del plan de control, detallando cómo se deben de ejecutar estos controles en cada etapa del proceso.

Estructura de Integración: Paso a Paso

Para una mejor comprensión de cómo debe de realizarse la integración de todos los documentos de forma correcta vamos a realizarlo a través de un ejemplo.

En la fábrica Manufacturas Marmetic se fabrica un producto a través del siguiente proceso:

- Recepción de la materia prima para la inyección de plástico.

- Proceso de inyección de plástico

- Ensamblaje final con atornillado de dos componentes (previamente comprados y recepcionados) a la pieza inyectada en el paso 2.

- Almacenaje de producto final

- Expedición del producto final

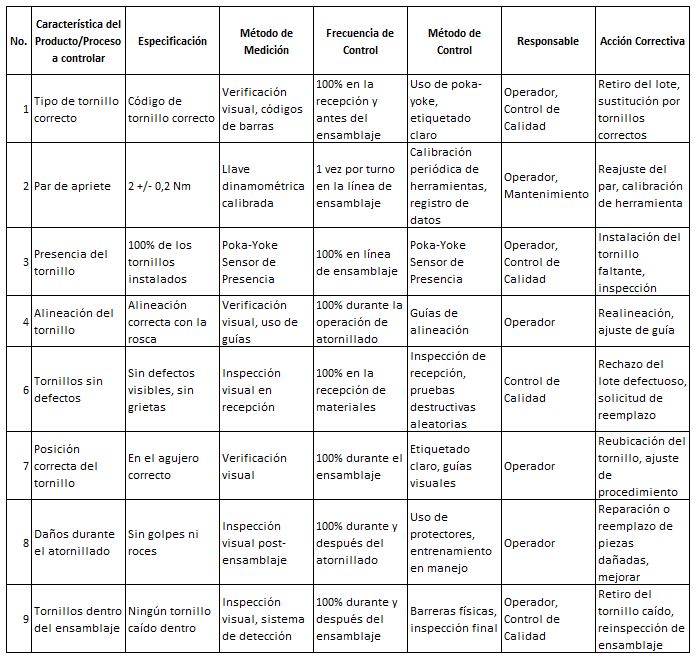

Creación del Diagrama de Flujo de Proceso

Abajo podríamos ver el diagrama de flujo de dicho proceso, desde la recepción de la materia prima y sus componentes, hasta la expedición del producto final a cliente.

Desarrollo del PFMEA

Basándonos en el Diagrama de Flujo iríamos cogiendo los pasos del mismo que están relacionados con el proceso productivo, estos serían:

1. Recepción de materia prima, componente 1 y componente 2.

3. Preparación y secado de materia prima

4. Inyección

6. Ensamblaje pieza inyectada + componente 1 + componente 2

7. Embalaje final producto acabado

También se debería hacer un FMEA de logística en el cual no vamos a entrar en este post pero que debería cubrir:

1. Recepción de materia prima, componente 1 y componente 2: todos los modos de fallo relacionados con transporte de los componentes, materia prima.

2. Almacén

5. Almacén WIP

8. Almacén Producto Final

9. Envío a cliente final

Como comentado, nos centraremos en el PFMEA. Tras reunirse un equipo de trabajo multidiscilpinar, de cada uno de los pasos descritos anteriormente se deberían de identificar los modos de fallo potenciales.

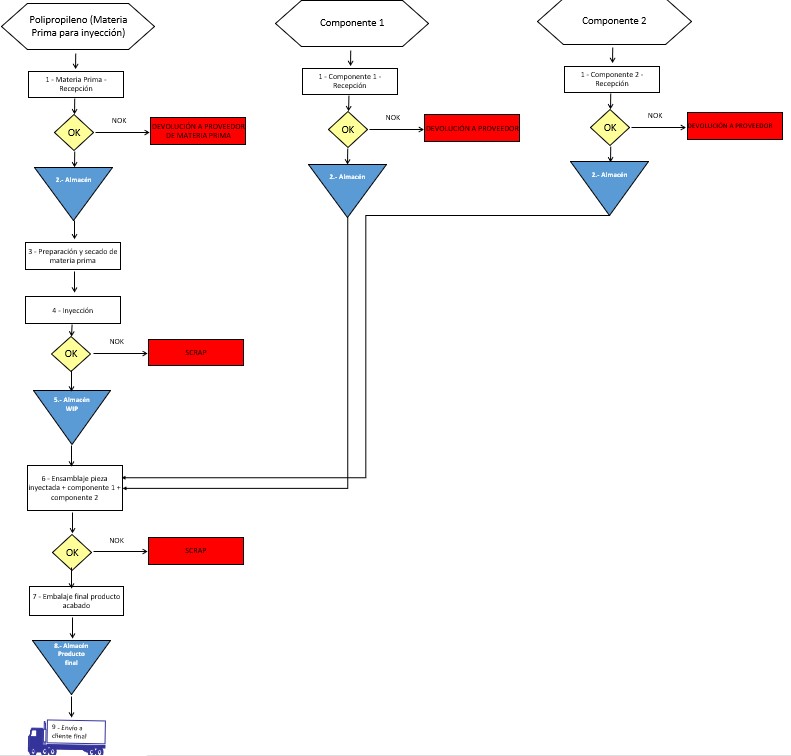

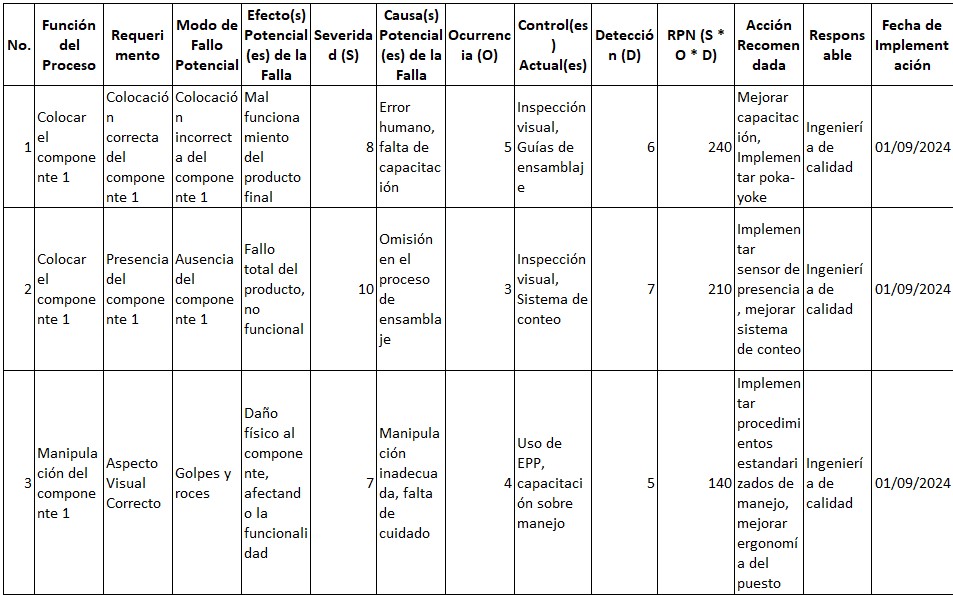

Vamos a tomar como ejemplo el paso 6, de ensamblaje de pieza inyectada + componente 1 + componente 2. Para elaborar un AMFE lo más preciso posible se debería de desglosar este proceso en sus operaciones para luego categorizar los modos de fallo de cada una. Este proceso consiste en la colocación de los componentes 1 y 2 sobre la pieza inyectada, uno en la parte derecha y otro en la parte izquierda (Montaje de componentes) para posteriormente unir el componente 1 con 3 tornillos y el componente 2 con otros 3 tornillos a la pieza inyectada (Atornillado de componentes).

Entonces para el paso 6.1 - Montaje de Componente 1 tendríamos los siguientes modos de fallo:

- Colocación incorrecta del componente 1: esto puede ocasionar ruidos o que la pieza no sea funcional.

- Ausencia del componente 1: esto hará que la pieza pierda su funcionalidad.

- Golpes y roces: el componente se puede rozar afectando al aspecto estético del ensamblaje final.

En el documento AMFE se mostraría de la siguiente forma:

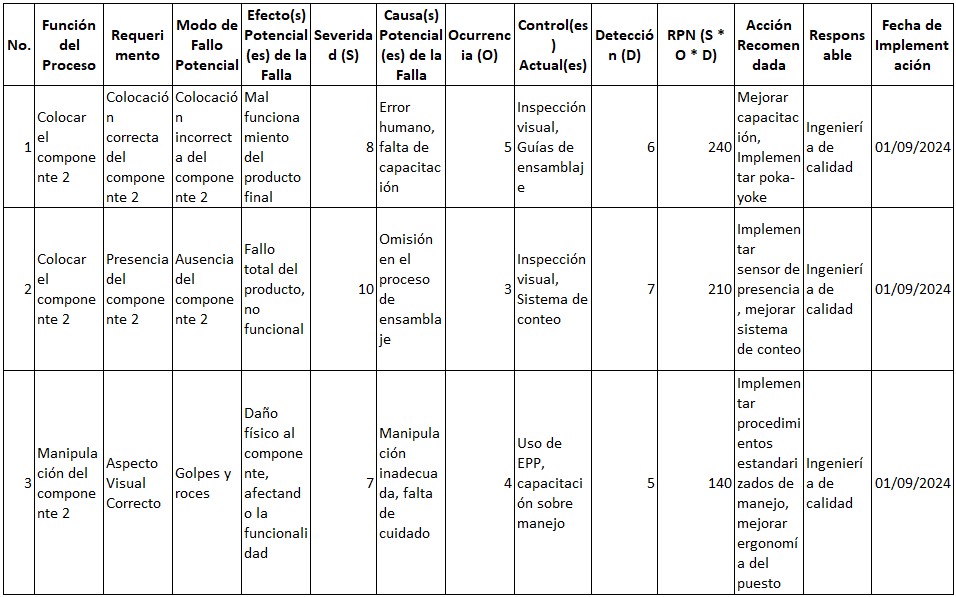

Para el paso 6.2 - Montaje de Componente 2 tendríamos los siguientes modos de fallo:

- Colocación incorrecta del componente 2: esto puede ocasionar ruidos o que la pieza no sea funcional.

- Ausencia del componente 2: esto hará que la pieza pierda su funcionalidad.

- Golpes y roces: el componente se puede rozar afectando al aspecto estético del ensamblaje final.

En el documento AMFE se mostraría de la siguiente forma:

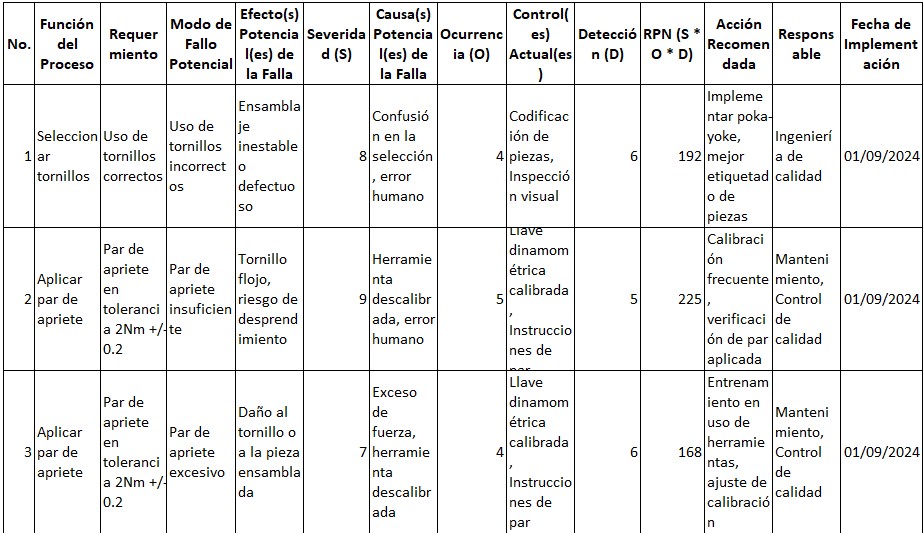

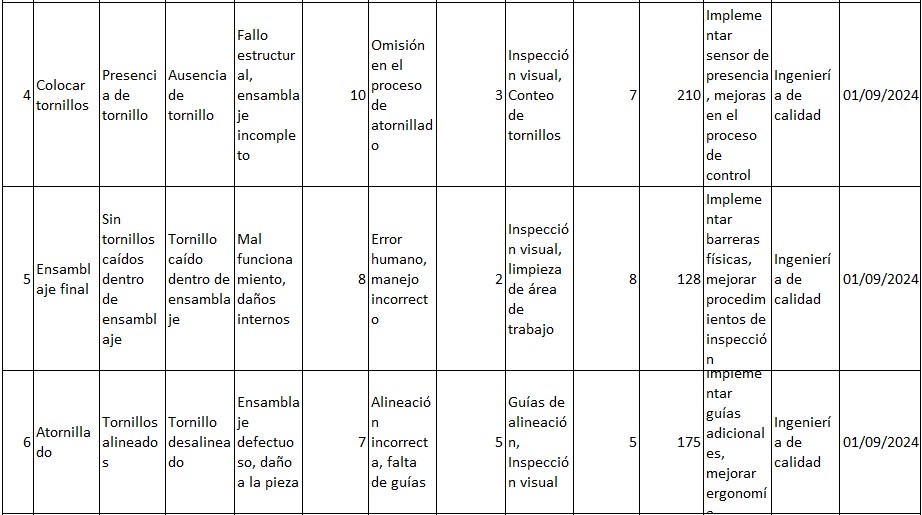

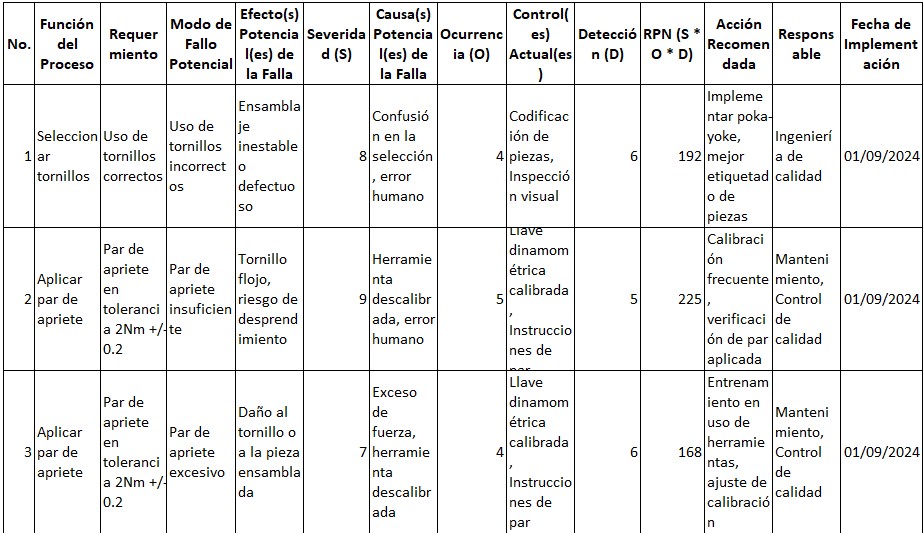

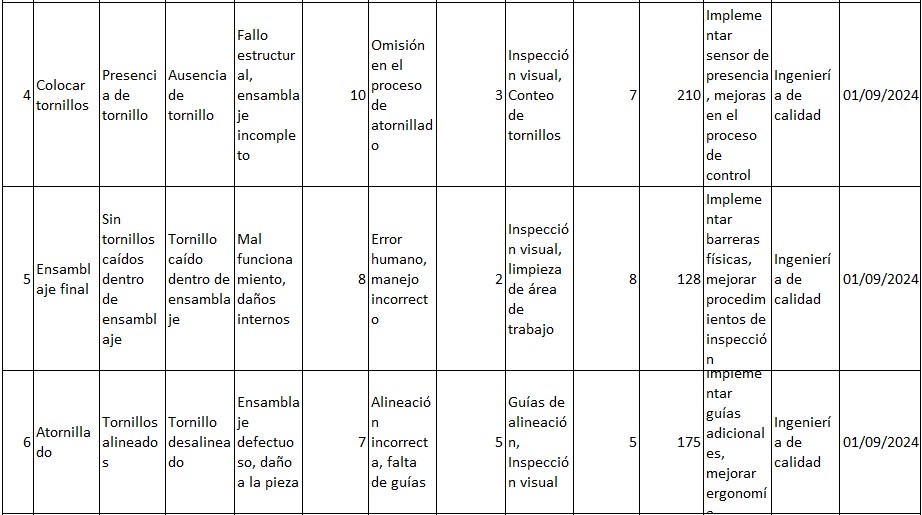

Para el paso 6.3 - Atornillado componente 1 tendríamos estos modos de fallo:

- Utilización de tornillos incorrectos en la línea: esto puede ocasionar que no se pueda atornillar o en el caso de que se pueda, tener un diámetro o longitud incorrectos puede hacer que se dañe el material sobre el que se realiza la unión o que la sujeción final no sea la adecuada.

- Par de apriete insuficiente: esto puede hacer que el tornillo se afloje con el tiempo y que se comprometa la estabilidad del ensamblaje.

- Par de apriete excesivo: Aplicar demasiado par puede causar daños en el material sobre el que se hace el ensamblaje e incluso en el tornillo (si es más frágil) pudiendo causar su rotura.

- Falta de tornillo: si falta un tornillo en el ensamblaje muy probablemente comprometerá la estabilidad del mismo.

- Tornillo caído dentro del ensamblaje: Si un tornillo cae dentro del ensamblaje probablemente ocasione ruidos en el producto final ensamblado.

- Tornillo desalineado: Si el tornillo no está alineado correctamente con el agujero puede resultar en un apriete desigual y potencial daño a las roscas.

- Tornillo en posición incorrecta: Si el tornillo se coloca en un agujero incorrecto podría comprometer el ensamblaje general y causar problemas estructurales. Por ejemplo imaginemos que se pone un tornillo donde debería haber un remache.

- Tornillo con defectos

- Golpes y roces: podría haber golpes y roces en los componente 1 y 2 y también en el producto inyectado que afectasen al aspecto estético del ensamblaje final.

En el documento AMFE se mostraría de la siguiente forma:

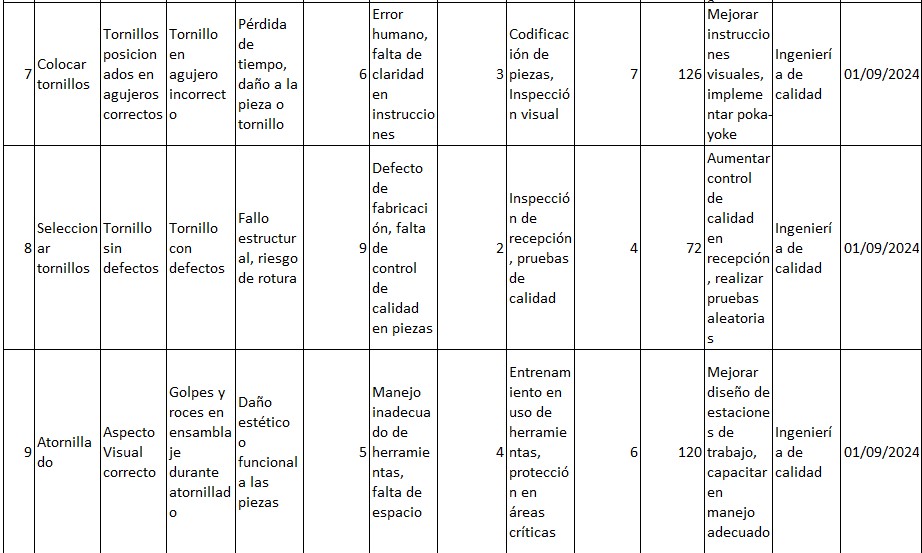

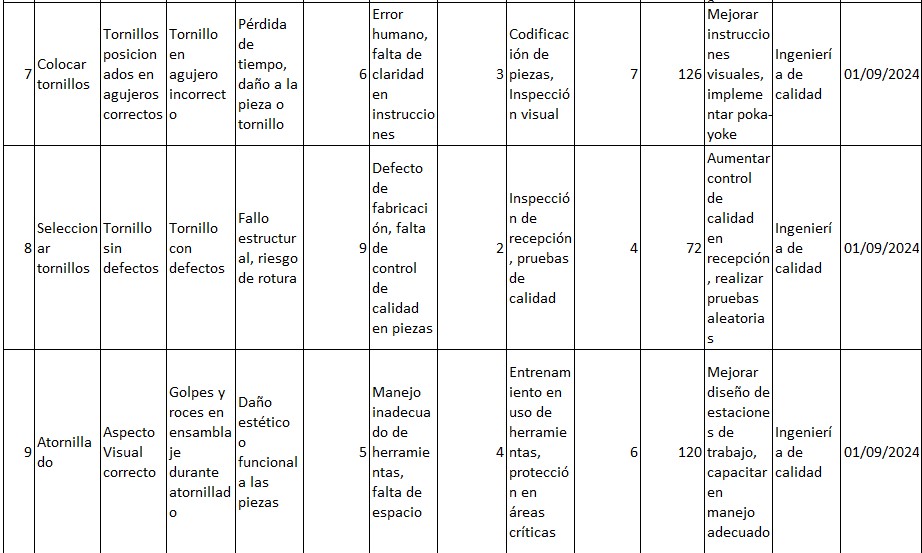

En el paso 6.4 - Atornilldo componente 2, tendríamos:

- Utilización de tornillos incorrectos en la línea: esto puede ocasionar que no se pueda atornillar o en el caso de que se pueda, tener un diámetro o longitud incorrectos puede hacer que se dañe el material sobre el que se realiza la unión o que la sujeción final no sea la adecuada.

- Par de apriete insuficiente: esto puede hacer que el tornillo se afloje con el tiempo y que se comprometa la estabilidad del ensamblaje.

- Par de apriete excesivo: Aplicar demasiado par puede causar daños en el material sobre el que se hace el ensamblaje e incluso en el tornillo (si es más frágil) pudiendo causar su rotura.

- Falta de tornillo: si falta un tornillo en el ensamblaje muy probablemente comprometerá la estabilidad del mismo.

- Tornillo caído dentro del ensamblaje: Si un tornillo cae dentro del ensamblaje probablemente ocasione ruidos en el producto final ensamblado.

- Tornillo desalineado: Si el tornillo no está alineado correctamente con el agujero puede resultar en un apriete desigual y potencial daño a las roscas.

- Tornillo en posición incorrecta: Si el tornillo se coloca en un agujero incorrecto podría comprometer el ensamblaje general y causar problemas estructurales. Por ejemplo imaginemos que se pone un tornillo donde debería haber un remache.

- Tornillo con defectos

- Golpes y roces: podría haber golpes y roces en los componente 1 y 2 y también en el producto inyectado que afectasen al aspecto estético del ensamblaje final.

En el documento AMFE se mostraría de la siguiente forma, igual que en el anterior:

Establecimiento del Plan de Control

El Plan de Control es una extensión del PFMEA que detalla las características críticas del proceso y las medidas de control necesarias para garantizar la calidad del producto. En base al PFMEA relacionado por ejemplo con el proceso de atornillado del componente 1, tendríamos el siguiente Plan de Control:

Redacción de Instrucciones de Trabajo

A la hora de redactar las instrucciones estándares de trabajo, por ejemplo si nos fijamos en el punto 7 del plan de control, el estándar de trabajo del operario deberá tener en cuenta la especificación de colocar el tornillo en el agujero correcto. Para ello deberá especificarse en dichas instrucciones con la ayuda de imágenes descriptivas dónde debe de estar colocado el ubicado el tornillo y también dónde NO debe de estar para que sirva de guía para el operario.

Este mismo ejercicio se deberá de hacer para todos los puntos del plan de control de forma que todo sea cubierto en la operativa real del proceso.

Revisión y Actualización Continua

La actualización continua de documentos como el Flowchart, PFMEA, Plan de Control y Work Instructions es necesaria ya que los procesos evolucionan, ya sea por mejoras continuas, cambios en el diseño o ajustes en producción. Una actualización efectiva se podría realizar de la siguiente forma:

- Establecer un proceso de revisión periódica: Es importante fijar un calendario de revisión de los documentos de forma periódica, involucrando a un equipo multidisciplinar (calidad, ingeniería, producción, logística, prevención).

- Implementar un sistema de gestión documental que registre todos los cambios y revisiones en los documentos, proporcionando un historial claro de las modificaciones realizadas.

- Integración de los cambios en tiempo real: los cambios en el proceso, como ajustes en el PFMEA o en el Plan de Control, se deben reflejar lo antes posible en los documentos relacionados. La integración en tiempo real puede lograrse mediante la digitalización de los procesos y el uso de herramientas de software que sincronizan automáticamente las actualizaciones en todos los documentos. Esto asegura que no existan discrepancias entre lo que ocurre en la línea de producción y lo que está documentado.