La Importancia del Diseño Inicial de Proceso basado en SMED en Líneas Multiproducto

¿Por qué es clave SMED en el diseño inicial de líneas de producción multiproducto?

El SMED (ver Introducción a SMED: cambios rápidos de utillajes) es usado para los cambios rápidos de utillaje y es crucial aplicarlo en las etapas iniciales de diseño de proceso de las líneas de assembly multiproducto por varias razones:

- Optimización de la flexibilidad en la producción desde la concepción de la línea: Diseñar la línea de ensamblaje pensando ne SMED asegura la flexibilidad de la línea y ésta nace con capacidad para realizar cambios y ajustes rápidos..

- Reducción del número de inversiones adicionales futuras: Un diseño de la línea desde el principio aplicando los principios de SMED evita la necesidad de modificaciones o ajustes posteriores, lo cual puede implicar elevados costos de reingeniería o actualizaciones de equipos.

- Creación de estándares de cambio desde el inicio: Estandarizar los cambios desde el diseño inicial del proceso crea un entorno en el que los tiempos de cambio son predecibles y consistentes, lo que hace más fácil la planificación y programación de la producción

- Maximización del OEE: El hecho de diseñar equipos y procesos con tiempos de cambio cortos, mejorará el indicador del OEE de la línea.

- Optimización del espacio: Incorporar SMED desde el inicio permite que el diseño de la línea de producción sea más compacto y eficiente.

Ideas sobre decisiones en cómo llevar a cabo el diseño inicial de proceso para reducir tiempos de cambio entre productos

Aquí mostramos una serie de ideas sobre decisiones clave que pueden tomarse en el diseño inicial del proceso para reducir los tiempos de cambio entre productos:

Diseño modular de los equipos

Esto consiste en diseñar máquinas y estaciones de trabajo con componentes modulares que se pueden intercambiar fácilmente.

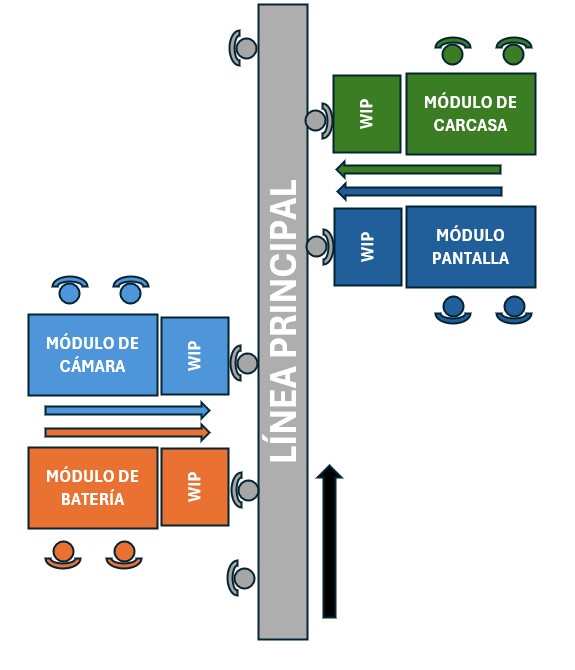

Por ejemplo imaginemos una línea de ensamblaje de teléfonos móviles que tiene los siguientes componentes en módulos (estaciones independientes) para posteriormente ensamblarlos en la línea principal:

- Módulo de pantalla: Las pantallas se ensamblan en una estación independiente, donde diferentes tipos de pantallas (LCD, OLED, o de distintos tamaños) se preensamblan. A posteriori, el módulo de pantalla se integra en el cuerpo del teléfono en la línea principal.

- Módulo de batería: Las baterías se ensamblan y prueban por separado en una estación dedicada y en función del modelo de teléfono, se pueden intercambiar fácilmente diferentes tamaños o tipos de baterías durante el ensamblaje final.

- Módulo de cámara: Las cámaras de los teléfonos que pueden diferir en calidades, simples, múltiples..., se ensamblan como módulos independientes para luego integrarse al teléfono en una etapa posterior.

- Módulo de carcasa: Las carcasas de los teléfonos, que pueden variar en color, material (plástico, metal, vidrio) o tamaño, también se ensamblan como módulos separados y se integran al teléfono final según el modelo.

Los 4 módulos mencionados irán alimentando un WIP que será utilizado en la línea principal. De esta forma, desacoplando estas estaciones de módulos, se permite que la línea principal no pare por los cambios de referencia (tendrá módulos móntados en el WIP) o lo haga mucho menos que si se montase todo en línea.

Como se puede observar desde el punto de vista de SMED aporta:

- En SMED, una de las claves es separar las actividades internas (que requieren detener la máquina) de las externas (que pueden realizarse mientras la máquina sigue operando). El diseño modular permite hacer gran parte del trabajo de preparación (ensamblaje y pruebas de módulos) en estaciones externas fuera de la línea principal. De esta manera, cuando el cambio es necesario, solo se realiza el montaje final en la línea de producción, que es rápido y eficiente.

- Flexibilidad: Al permitir producir diferentes modelos de teléfonos en la misma línea principal, adaptándose a la personalización que solicita el mercado, sin perder eficiencia en la línea.

- Reducción de los tiempos de cambio: Con el diseño modular se evitan largos tiempos de ajuste de las máquinas que supondría el ir cambiando de múltiples referencias dada la personalización que exige el mercado.

- Mejor calidad: los módulos se prueban antes de transportarse a la línea principal, asegurando que a la línea principal sólo llegan piezas OK.

Estandarizando herramientas y componentes

El hecho de diseñar la línea de producción desde el principio con herramientas y componentes estandarizados elimina la complejidad de los cambios y reduce el tiempo de inactividad entre modelos.

Pongamos como ejemplo una línea de producción de lavadoras por la que pasan tres modelos de lavadoras. Si se usasen diferentes tornillos, sujetadores etc, esto implicaría alimentar la línea con cada referencia de tornillo en cada cambio y/o cambiar la herramienta para realizar los aprietes. Por lo tanto es importante estandarizar tanto las herramientas como componentes. En este caso, estandarizando desde la concepción del producto y la línea de producción para usar los mismos tornillos, sujetadores y herramientas, se ahorrará un tiempo muy importante en el cambio de referencia.

Uso de sistemas de conexión rápida

Esto podemos verlo por ejemplo en los moldes de inyección de plástico. Normalmente para cambiar un molde se requiere un proceso largo de desmontaje, ajuste y alineación manual de los componentes. Sin embargo, si se incorporan sistemas de conexión rápida, como por sistemas de sujeción magnética de moldes. Este sistema utiliza imanes potentes para sujetar el molde a la prensa sin necesidad de tornillos ni sujeciones mecánicas. Estos imanes se activan automáticamente al colocar el molde, eliminando la necesidad de alinear y fijar manualmente el molde con tornillos a la placa portamoldes. Este proceso toma segundos, en comparación con los aproximadamente 30 minutos que requeriría fijarlo manualmente. El molde se deberá diseñar desde el principio pensando en que va ir acoplado a una placa magnética, por eso es importante tenerlo en cuenta desde el diseño inicial.

También en el mundo de la inyección de plásticos podemos encontrar sistemas de conexión rápida, en los que los operarios pueden preparar las mangueras de refrigeración (que llevan agua para el enfriamiento) para el próximo molde externamente antes de detener la máquina, haciendo que el cambio sea mucho más rápido y eficiente. Esto también tiene que estar conceptuado en el molde desde su diseño inicial.

Herramientas y utillajes cercanos a las estaciones de trabajo

Las herramientas y utillajes deben de estar cerca de la estación de trabajo: se debe evitar que los operarios caminen para ir a diferentes áreas a recoger herramientas y utillajes a la hora de hacer el cambio. Se puede tener un sistema de almacenamiento o carro de herramientas móvil situado ceraca de la estación de trabajo. De esta forma en el momento de cambiar de herramienta los operarios no necesitarán abandonar su estación de trabajo

Automatización de ajustes y calibración

Se deben de incorporar tecnologías de automatización que permitan ajustar automáticamente las configuraciones de la máquina y de línea según el producto a fabricar. Esto disminuye o elimina la intervención manual durante los cambios, garantizando precisión y rapidez en los ajustes.

Como ejemplo, supongamos una línea de producción de botellas con 3 tamaños (A, B y C). En el momento que se cambie de fabricar A, a fabricar B, con la información de cambio de referencia introducida por parte del operario, las máquinas llenadoras y etiquetadoras ajustarán automáticamente altura, velocidad, posición de cabezales de llenado, etiquetado, etc. Como se ve estos ajustes se hacen sin intervención manual, y evitando errores humanos al meter parámetros de máquinas.

Visualización y señalización del proceso de cambio

El diseño inicial del proceso debe incluir sistemas claros de visualización y señalización que guíen a los operarios durante los cambios de producción para que estos sean más eficientes. Esto implica:

- Uso de paneles visuales que muestren el estado de la máquina y el progreso del cambio.

- Luces indicadoras o torretas que señalicen cuándo se ha completado un ajuste o si hay problemas.

- Etiquetas y marcas claras en herramientas y estaciones para reducir el tiempo de búsqueda.

- Sistemas de alerta que avisen si los pasos del cambio no se realizan correctamente.

Por ejemplo siguiendo con el ejemplo anterior de fabricación de botellas, imaginemos que no disponemos de la tecnología automática mencionada anteriormente (que sería lo ideal). Se pueden entonces instalar luces de colores que sean indicativo de qué partes de la línea requieren de ajustes. Además de esto, por medio de pantallas digitales se podría mostrar los pasos a seguir para facilitar el proceso de cambio.

Diseño de layouts flexibles

Es importante que en el diseño inicial del proceso se permita mover fácilmente equipos y materiales, con rutas bien definidas y espacios reservados para cambios rápidos. De esta forma se facilita la reconfiguración del flujo de trabajo según el producto, evitando largos tiempos de reubicación de máquinas o herramientas.

En este sentido las estanterías dinámicas son una herramienta clave. Estas estanterías permiten un acceso rápido y eficiente a las herramientas y materiales necesarios, facilitando la organización y minimizando el tiempo de búsqueda. Al utilizar estanterías que se adaptan al flujo de trabajo, se optimiza la disposición de los elementos, lo que no solo mejora la productividad, sino que también contribuye a una mejor ergonomía y seguridad en el entorno de trabajo. De esta manera, las estanterías dinámicas juegan un papel fundamental en la agilidad y eficacia del proceso de cambio de herramienta o ajuste, alineándose con los principios de mejora continua que promueve SMED (Ver post Productividad y Orden: Estanterías Dinámicas para Lean Manufacturing).

Caso ejemplo: Estaciones de trabajo diseñadas pensando en cambios rápidos

Imaginemos un proceso productivo que consta de 4 estaciones de trabajo con 4 operarios, que tiene un layout como el mostrado abajo. En esta línea se tiene pensado fabricar 16 referencias, y se van a realizar tres lotes de fabricación por semana de cada una de ellas, por lo tanto se llevarán a cabo 3 x 16 = 48 cambios de referencia.

Para cambiar de referencia los operarios deben cambiar el soporte que está anclado a la mesa con 4 tornillos. Veamos como sería la mesa de trabajo:

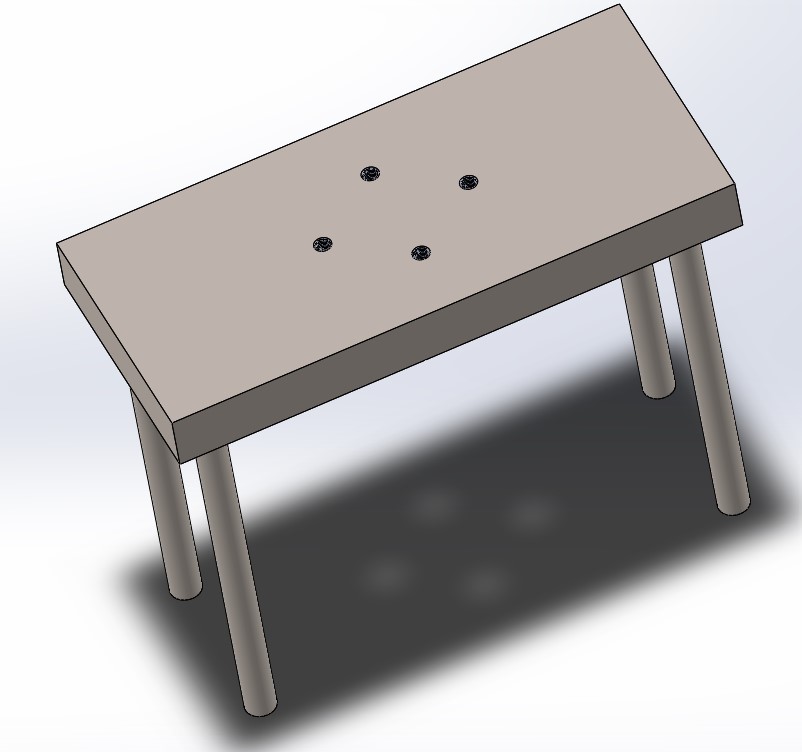

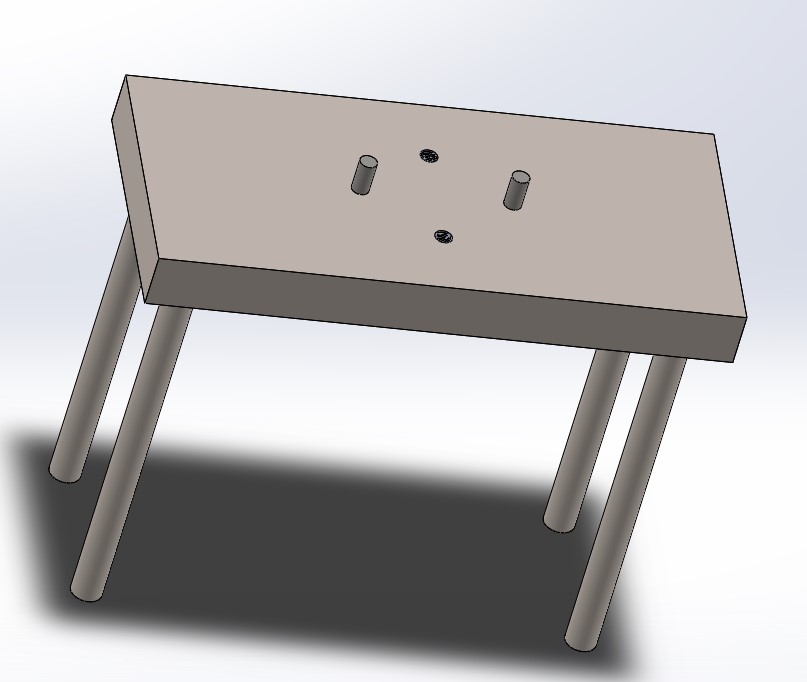

- Esta sería la mesa de trabajo con 4 orificios para colocar los tornillos.

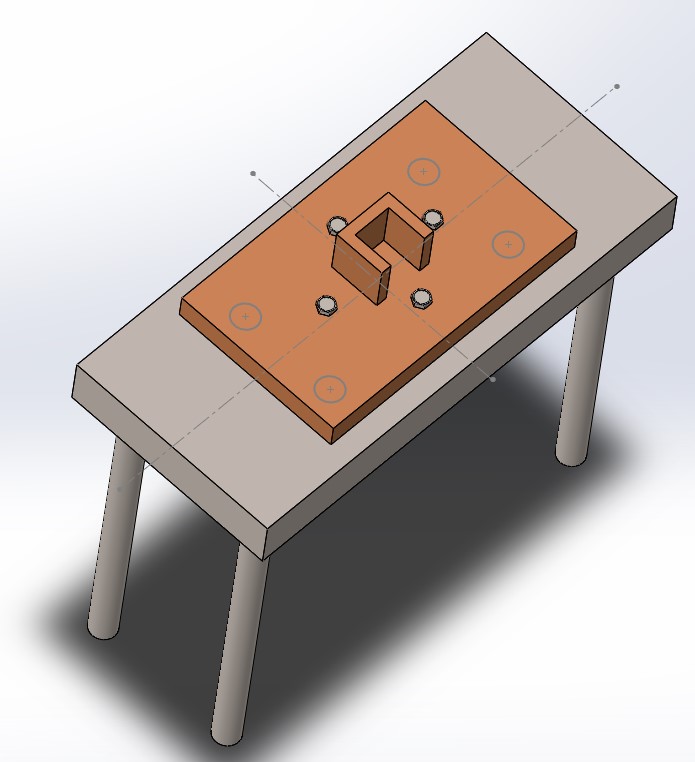

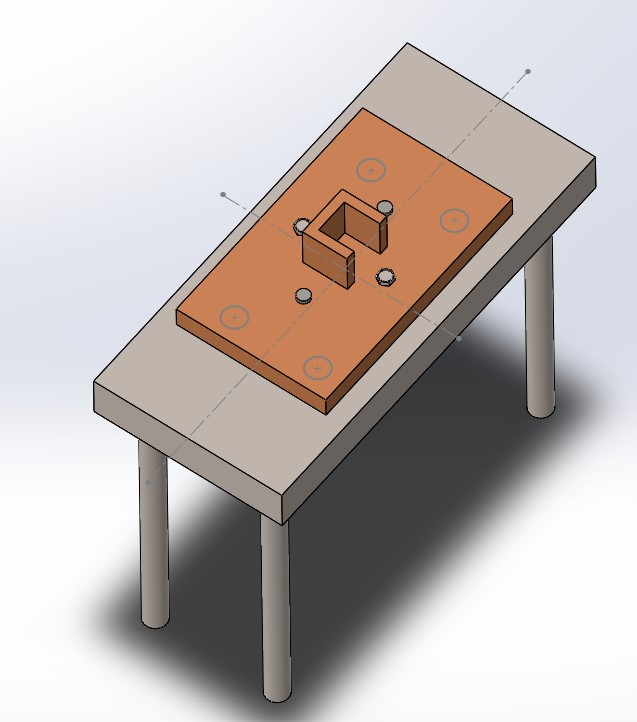

- Este sería el soporte con la forma de la pieza que se ha de atornillar a la mesa de trabajo.

- Aquí tendríamos el conjunto completo con los 4 tornillos.

Para simplificar el problema, vamos a suponer que en el proceso de cambio a cada operario le cuesta el mismo tiempo y que realiza las siguientes operaciones:

- Coge herramienta para desatornillar soporte referencia antigua (10 segundos)

- Quita los 4 tornillos con ayuda de la herramienta. (10 segundos cada desatornillado x 4 = 40 segundos)

- Saca el soporte de referencia antigua y lo transporta hasta almacén cercano (60 segundos)

- Coge el soporte referencia nueva y lo transporta hasta la línea de producción (60 segundos)

- Coloca soporte en mesa de trabajo y lo encara para posicionar primer tornillo (60 segundos)

- Gira soporte para posicionar el segundo tornillo (con este tornillo ya los otros dos quedarán posicionados - 30 segundos)

- Coloca tornillos 3 y 4 para fijar el soporte completamente (10 segundos cada atornillado x 2 = 20 segundos)

- Pone los parámetros en máquina correspondientes a la nueva referencia, con la ayuda de un libro que indica qué parametría usar por cada referencia (90 segundos)

Vamos a presuponer que este es el único cambio que lleva a cabo el operario y le ha costado como vemos 10 + 40 + 60 + 60 + 60 + 30 + 20 + 90 = 370 segundos cada cambio. Si se realizan 48 cambios, tendremos que se pierden 48 x 370 = 17760 segundos en cambios de referencia, o 296 minutos.

Ahora supongamos que se ha diseñado la estación de trabajo teniendo en cuenta dos cosas:

- El soporte tiene dos posicionadores que restringuen el movimiento y guían al operario para anclarlo a la mesa con sólo dos tornillos.

- Se ha adquirido un software que permite cargar la parametría de la máquina solo introduciendo la referencia, evitando tener que introducirlo manualmente.

En este caso pues tendríamos lo siguiente:

- Mesa de trabajo

- Conjunto completo:

Tendremos ahora los siguientes tiempos:

- Coge herramienta para desatornillar soporte referencia antigua (10 segundos)

- Quita los 2 tornillos con ayuda de la herramienta. (10 segundos cada desatornillado x 2 = 20 segundos)

- Saca el soporte de referencia antigua y lo transporta hasta almacén cercano (60 segundos)

- Coge el soporte referencia nueva y lo transporta hasta la línea de producción (60 segundos)

- Coloca soporte en mesa de trabajo y con la ayuda de los posicionadores lo coloca rápidamente (20 segundos)

- Coloca tornillos 1 y 2 para fijar el soporte completamente (10 segundos cada atornillado x 2 = 20 segundos)

- Carga los parámetros introduciendo la nueva referencia (10 segundos)

Si examinamos el tiempo de cambio ahora, vemos 10 + 20 + 60 + 60 + 20 + 20 + 10 = 200 segundos cada cambio. Si se realizan 48 cambios, tendremos que se pierden 48 x 200 = 9600 segundos en cambios de referencia, o 160 minutos.

Es decir, sólo con este diseño inicial, semanalmente se va a tener 296 - 160 = 136 minutos más de disponibilidad en la línea, que son 2,27 horas. Si suponemos que la fabricación de un año son 47 semanas (teniendo en cuenta vacaciones y demás), tendremos disponibles 2,27 x 47 = 106,69 horas más disponibles de fabricación, lo que son 4,44 días.

Si pasaramos las horas "ahorradas" a dinero, teniendo en cuenta que en España es de 25 euros/hora, teniendo 4 operarios, ahorraríamos 25 x 4 x 106,69 = 10669 euros, lo que justificaría la inversión en un software para agilizar el cambio de referencia.

Se puede observar pues un ahorro de tiempo (y dinero) muy importante por un simple diseño más eficiente y una pequeña inversión en automatizar la entrada de parámetros por referencia.

Conclusiones: El diseño pensado en SMED, una ventaja en la fabricación multiproducto

En resumen, diseñar el proceso en las fases iniciales pensando en SMED no solo optimiza los tiempos de cambio y la eficiencia operativa, sino que también genera un impacto económico significativo al reducir tiempos de inactividad y mejorar la productividad, lo que resulta en ahorros considerables a lo largo del tiempo.