Moldeo por inyección de plásticos - La máquina inyectora de plástico

En este post vamos a hablar de forma general sobre la estructura de una máquina de inyección o inyectora. Esta máquinas siempre tienen cinco partes bien diferenciadas: la bancada, la unidad de inyección, grupo de cierre, la unidad de control y la unidad de potencia.

Ahora explicaremos cada uno estos elementos con algo más de detalle.

La bancada de la máquina inyectora de plástico

Sobre la bancada se van a situar el grupo de cierre y la unidad de inyección, que tendrán un movimento de deslizamiento sobre la misma.

Solamente un elemento se mantendrá fijo, y es el plato fijo de amarre de la cavidad del molde, que está directamente atornillado a dicha bancada.

La bancada está normalmente apoyada sobre unos silenciadores que evitarán que todas las vibraciones del ciclo de inyección se transmitan al suelo.

La Unidad de Inyección en la máquina inyectora de plástico

La unidad de inyección, también llamada grupo de plastificación, se sitúa habitualmente a la derecha del plato fijo.

Su función es la de introducir el polímero fundido en los canales de flujo del molde. El volumen de material a introducir se corresponderá con el volumen de la cavidad del molde.

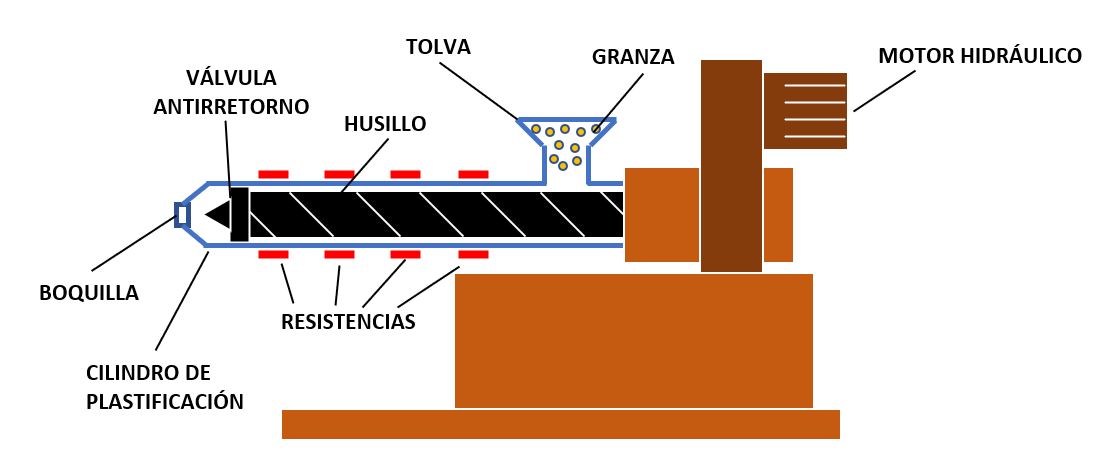

Las partes principales de la unidad de inyección son las siguientes:

Cilindro de Plastificación

El cilindro de plastificación contiene en su interior el husillo y deberá ser capaz de soportar presiones de hasta 2500 bares por lo que deberá ser diseñado teniendo en cuenta esto. Normalmente estará fabricado de acero de alto grado, por sus características de dureza y resistencia.

Hay dos elementos que forman parte del cilindro de plastificación:

- La tolva, que está conectada con el cilindro a través de la garganta de alimentación. En esta zona, se sitúa la granza (materia prima termoplásticos), que irá cayendo al área de alimentación del husillo por efecto de la gravedad.

- Los elementos calentadores, situados a lo largo del tornillo son normalmente resistencias eléctricas que proporcionan calor en las diferentes partes del cilindro y que tienen controlada su temperatura a través de termopares. Es importante mencionar que sólo ayuda a fundir el material, ya que el mayor contribuyente será el efecto cizalla del husillo.

Husillo

El husillo es un eje con una hélice de la tipología de un tornillo sinfin que tiene la función de alimentar y plastificar el material.

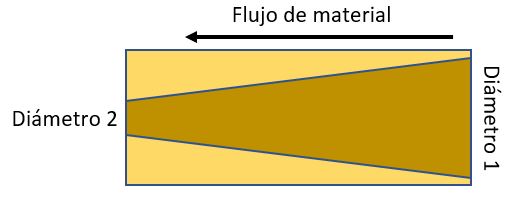

A medida que el tornillo va girando, el material avanza desde la zona de la tolva y llega al área de plastificación donde el tornillo cambia de forma para provocar que el material se plastifique por un efecto de cizalla debido a una reducción del espacio entre el tornillo y el cilindro de plastificación. En la siguiente imagen se puede observar lo explicado en este párrafo:

La puntera y la válvula antirretorno

Al aplicar la presión de inyección el material se fuerza desde la parte frontal del husillo para llenar el molde a través de la mazarota y los diferentes canales. Al usar el husillo directamente como émbolo, es decir como si se inyectase un líquido con una jeringuilla, el material tenderá a escurrirse por debajo de la parte abierta del filete del husillo, teniendo como consecuencia un llenado inadecuado del molde.

Para esto está la puntera, que se suele atornillar en la punta del husillo y suele incorporar una válvula antirretorno para evitar que el material fluya hacia atrás.

La boquilla

La boquilla es la conexión que hay entre el cilindro de plastificación (está normalmente atornillada a éste) y el molde. A través de ella el material fluye hacia las cavidades del molde. La forma de la boquilla depende del material a inyectar, pero siempre el orificio de entrada de material será de un diámetro superior al orificio de entrada al molde para facilitar el flujo del material.

El Grupo de Cierre en una máquina inyectora de plástico

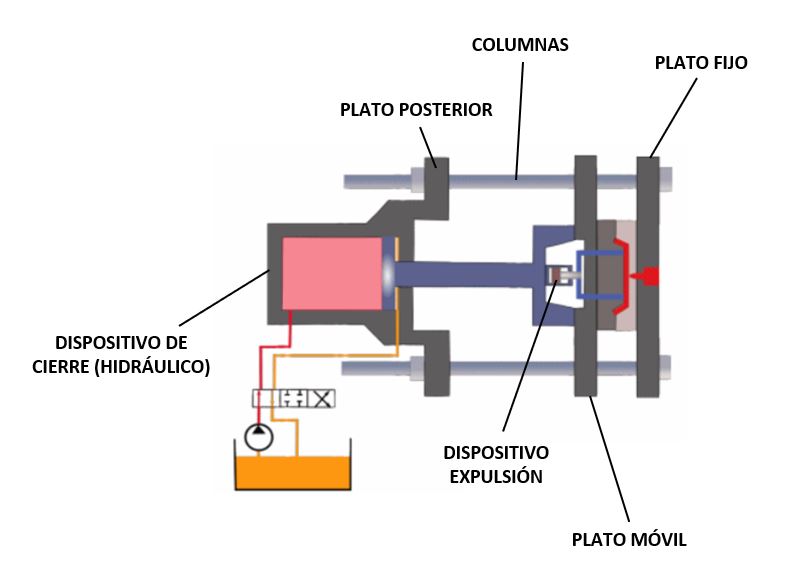

La Unidad de Cierre de la máquina inyectora, se situará normalmente a la izquierda del plato fijo.

La función principal de este grupo de cierre es la de abrir y cerrar el molde, y mantener dicho molde cerrado de forma efectiva contrarrestando la presión ejercida durante la inyección del material.

El parámetro fundamental a tener en cuenta del Grupo de Cierre, será la fuerza de cierre y ésta marcará el precio de la inyectora.

Aquí podemos ver las partes del grupo de cierre:

Los Platos de Fijación

Los platos de fijación son los dos platos sobre los se se fijarán las dos mitades del molde. Estos platos de fijación son de fundición y es importante que sean muy robustos y rígidos puesto que durante la vida útil de la máquina van a sufrir millones de ciclos que pueden deformarlos ocasionando defectos de inyección como rebabas, debido a holguras en dichos platos.

- El plato fijo, como su nombre indica se mantiene fijo estando amarrado a la bancada de la máquina. Tiene una serie de taladros para poder colocar la cavidad del molde y permitir el paso de las columnas, que están roscadas a este plato.

- El plato móvil, es el que se mueve por medio de unos patines que deslizan sobre las columnas. Tiene también una serie de taladros para permitir el paso de dichas columnas, colocar el núcleo del molde, el mecanismo de expulsión y también el piston hidráulico o mecanismo de rodillera para el cierre del molde.

El Plato Posterior

Este plato, al igual que en el caso del plato fijo posee las tiene las columnas pasantes roscadas a él. También guarda ciertas similitudes con el plato móvil ya que tiene cierto movimiento y se desplaza por medio de patines para poder absorber las deformaciones que tienen lugar en las columnas.

Las Columnas

Las columnas hacen de guía y equilibran el grupo de cierre. Como se ha comentado previamente, están roscadas tanto al plato fijo como al plato móvil. Es importante tener en cuenta durante su diseño tanto la rigidez, como el diámetro de las mismas ya que van a estar sometidas a un esfuerzo de tracción que tenderá a alargarlas durante el proceso de inyección dada la gran fuerza ejercida sobre ellas.

Dispositivos de cierre y apertura

Estos dispositivos son los que definen el sistema de cierre y pueden ser:

- Mecánicos: el cierre del molde se consigue por medio de un mecanismo de rodillera asistido hidráulicamente. Consiguen cierres rápidos por medio del pequeño piston que acciona la rodillera pero la fuerza de cierre no es igual que en los hidráulicos.

- Hidráulicos: el cierre del molde se consigue por medio de un pistón hidráulico. La fuerza de cierre se puede obtener fácilmente multiplicando la presión del fluido hidráulico (normalmente aceite) por la superficie del pistón. Son menos rápidos que los de rodillera mecánicos pero consiguen mayor fuerza de cierre.

- Sistemas de cierre mixto: son mecanismos que usan el método mecánico de rodillera para la apertura y cierre del molde, y para mantener el molde cerrado usan un piston grande hidráulico.

Extracción

En la imagen mostrada arriba podemos ver el dispositivo de expusión. El material, después de ser inyectado, contraerá y se quedará en el núcleo o macho, la parte móvil del molde atornillada al plato móvil. Esta pieza se debe expulsar y para ello en el molde se deberán mecanizar una serie de agujeros que permitan pasar a los expulsores y placas extractoras, para poder expulsar la pieza del núcleo comentado al que se ha quedado adherida. Habría tres tipos de extracción:

- Mecánica: Es el propio movimiento del molde el que propicia la extracción, dado que al abrirse los expulsores son empujados hacia delante, provocando que la pieza caiga.

- Hidráulica: En este caso el dispositivo de extracción es movido por un pistón hidráulico. Supone un mayor coste, pero de esta forma se puede regular la velocidad de extracción para evitar por ejemplo marcas de expulsores en la pieza.

- Neumática: En este caso el dispositivo de extracción es movido por un pistón neumático.

Sistemas de seguridad

Debido a las grandes fuerzas que se llevan a cabo por el grupo de cierre es indispensable tener sistemas de seguridad que protejan tanto a las personas como a los moldes, para evitar que se dañen. Algunos de estos elementos podrían ser:

- Barreras de seguridad

- Elementos visuales

- Alertas lumínicas

- Pulsadores de parada de emergencia

La Unidad de Control en la máquina inyectora de plástico

En la Unidad de Control de la máquina inyectora se establecen, monitorean y controlan todos los parámetros del proceso de inyección: temperatura, presiones, velocidades, tiempos, etc.

Esta Unidad de Control dispone de un controlador lógico programable o PLC para programar el ciclo de inyección con señales de alarma si hay parámetros de proceso que se van de los límites establecidos (sobrepresiones, finales de carrera, etc). También usa un controlador PID para regular la temperatura de las resistencias eléctricas presentes en el cilindro de plastificación.

La Unidad de Potencia en una máquina inyectora de plástico

Los movimientos de los grupos de cierre, unidad de inyección, etc, se sirven habitualmente de la hidráulica por medio de bombas, válvulas y aceite de alta presion para impulsar los movimientos lineales o giratorios.

También existen las máquinas de inyección eléctricas son más sencillas de operar y requieren menos mantenimiento, pero evidentemente serán para piezas más pequeñas y sencillas ya que no generan las mismas fuerzas.