Métodos para la gestión de ubicaciones en el almacén

Existen dos métodos para la gestión de las ubicaciones de las mercancía entrantes a un almacén:

- Gestión ordenada: en este tipo de almacén cada referencia tiene asignada una ubicación predeterminada y fija.

- Gestión aleatoria o caótica: en esta variante la referencia que vaya a entrar se puede dejar en cualquier hueco libre.

Almacenes de gestión ordenada

Se trata del método de gestión más sencillo en el que se asignan una o más ubicaciones a un artículo determinado, de forma que en dichas ubicaciones solamente podrá ubicarse ese artículo o referencia.

A continuación se indican las principales ventajas y desventajas de este tipo de almacén.

Ventajas

- Gran facilidad para la localización e identificación de las referencias: al tener ubicaciones que se mantienen en el tiempo y estar normalmente organizado por familias, el personal que opere en el almacén tendrá facilidad para localizar miles de artículos sin información adicional.

- Fácil inspección visual del nivel de stock: al tener ubicaciones predefinidas el operario de almacén podrá de forma visual controlar el stock.

- Artículos relacionados se encuentran próximos: al diseñar el almacén se debería tener en cuenta los artículos relacionados para facilitar la preparación de pedidos.

- Incluso sin el desarrollo de un sistema de optimización para la preparación de pedidos, éste puede llegar a ser casi óptimo si a las referencias de mayor rotación se les asigna ubicaciones cerca de la zona de preparación.

Inconvenientes

- Escaso aprovechamiento del espacio: Puesto que los huecos asignados deben poder contener el stock máximo para esa referencia habitualmente habrá huecos libres. Esto se ve todavía más visible en el caso de productos que tienene una demanda variable o estacional.

- Escasa flexibilidad para acoplar nuevas referencias: Al estar ordenados los huecos de los artículos siguiendo algún criterio, si se añade alguna referencia nueva, es necesario liberar espacio "trastocando" la secuencia existente.

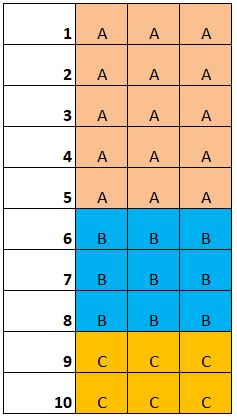

Vamos a ver un ejemplo de almacén de gestión de tipo fijo. Sabemos que disponemos de 30 huecos para contenedores distribuidos en 10 calles, 3 huecos por calle en los que los contenedores estarán depositados en el suelo. Se fabrican 3 referencias en la fábrica y se sabe que de la producción diaria el mix es:

- 50% unidades de A

- 30% unidades de B

- 20% unidades de C

Por esta razón se deberán asignar los huecos teniendo en cuenta esa proporción de forma fija y corresponderán:

- 15 huecos para A

- 9 huecos para B

- 6 huecos para C

Quedaría el layout de la siguiente manera:

Por lo tanto para el operario de almacén sería muy sencillo memorizar que de las calles 1 a 5 debe llevar la referencia A, de las 6 a la 8 la B y las 9 y 10 corresponden a la C.

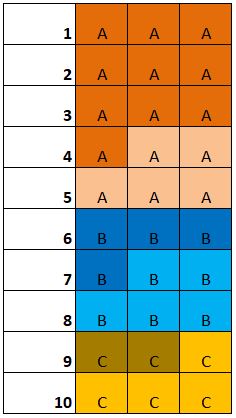

También imaginemos que hay que revisar los niveles de stock, que se muestran en la siguiente imagen en un tono más oscuro. Con solo pasear desde las calles 1 a 10 se verá rápidamente que quedan:

- 10 unidades de A

- 4 unidades de B

- 2 unidades de C

La preparación de pedidos también será sencilla al estar todas las referencias del mismo tipo muy próximas.

Sin embargo imaginemos que hay que añadir 3 referencias más, aclarando lo siguiente:

- Las referencias A, B, C tienen una demanda fija

- Las referencias nuevas D, E, F tienen una demanda variable, se calcula que hay meses que pueden necesitar 4 huecos y otros que solo 1. Sin embargo en este tipo de almacén hay que dimensionar de acuerdo al stock máximo y habría que hacer 4 huecos por referencia con las limitaciones que tendríamos en este momento.

Por lo tanto ahí se demuestra la complicación de añadir nuevas refererencias que "trastoquen" nuestro diseño de almacén inicial, además de que el operario de almacén tendrá que aprenderse de nuevo las calles y cuantas más referencias, más complicado es y puede que tenga que gastar tiempo en la búsqueda. También se observaría que habría meses con un gran porcentaje de huecos libres.

Almacenes de gestión aleatoria o caótica

Con los almacenes de gestión aleatoria o caótica se elimina la relación entre referencia y ubicación puesto que se podrá colocar la mercancía en cualquier ubicación que se encuentre libre.

Las ventajas e inconvenientes de este tipo de gestión se exponen a continuación.

Ventajas

- Elevado aprovechamiento del espacio pese a que los niveles de existencias sean variables.

- Gran flexibilidad para acoplar nuevas referencias, teniendo la única condición de haber huecos libres.

Inconvenientes

- Requiere el desarrollo de un sistema avanzado de control de stock en ubicaciones para comprobar el nivel de existencias.

- Las rutas de recogida para preparación de pedidos han de generarse con un sistema específico para su elaboración o a partir de una codificación de las ubicaciones acorde con las rutas estandarizadas.

- Para buscar las referencias se debe chequear primero el sistema infomático para ver dónde está ubicado. También la identificación de los productos requiere más tiempo al no estar asociada a ocupar una determinada ubicación.

- Requiere de una actualización rápida y completa de las transacciones de inventario porque de lo contrario la información dejará de ser util para la operativa normal del almacén.

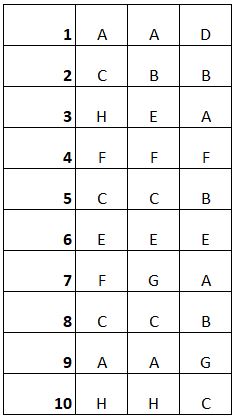

Vamos a suponer que tenemos una demanda que no es fija de 8 referencias (A, B, C, D, E, F, G, H) pero que globalmente se mantiene fija, es decir, la suma de todas se mantienen constante. Si tuviéramos un almacén de gestión fija sería muy complicado además de que para dimensionarlo habría que hacerlo con el stock máximo de cada referencia en su momento de máxima demanda necesitando más huecos. La solución aquí sería pues, un almacén de gestión caótica o aleatoria que aprovechará los 30 huecos que tengamos. Por lo tanto para cada día habrá referencias muy dispares en cada una de las calles.

Suponiendo que tuviéramos todos los huecos ocupados, por ejemplo en el Lunes primer día de la semana, podría haber lo siguiente en el almacén:

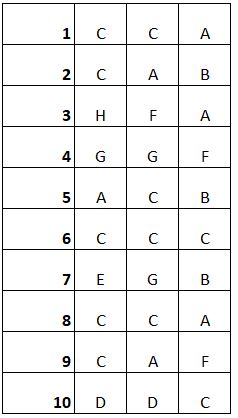

El Miércoles, sin embargo la imagen podría ser completamente diferente en el almacén, como la siguiente imagen:

Hay que tener en cuenta que aquí se ha expuesto simplemente el ejemplo práctico para ilustrar el concepto de caótico, no obstante, como se hablará en otro post, se deberían de clasificar las ubicaciones del almacén según la regla de pareto o ABC por su accesibilidad.

Tenemos que tener en cuenta que dado que este almacén es caótico como bien dice su nombre:

- El operario que lleve a cabo el transporte de la línea de producción al almacén deberá disponer si es posible de una PDA de forma que lea la etiqueta de producción de la referencia a ubicar y posteriormente le asigne la ubicación en la que se encuentra alimentando un sistema informático de bases de datos.

- El operario que coja el material del almacén para expedir, deberá consultar en el sistema informático la referencia necesaria para expedir y le mostrará las diferentes ubicaciones en que se encuentra y cuando elija la ubicación de la cual va a coger el material también deberá leer dicha etiqueta de producción para "descontar" digitalmente esa unidad de embalaje del almacén caótico.