Introduccion al TPM: Mantenimiento Productivo Total

TPM es la sigla en inglés para "Mantenimiento Productivo Total" (Total Productive Maintenance). Es una metodología de gestión de mantenimiento industrial originaria de Japón, en concreto Nippon Denso (filial de componentes electrónicos de Toyota), que se enfoca en la optimización del funcionamiento de los equipos y procesos tratando de eliminar todas las pérdidas relacionadas con paros, calidad deficiente, accidentes...

La filosofía del TPM trata de involucrar en la tarea del mantenimiento a todo el personal involucrado en el proceso productivo, no sólo a los técnicos de mantenimiento, como es habitual ver en las empresas tradicionales.

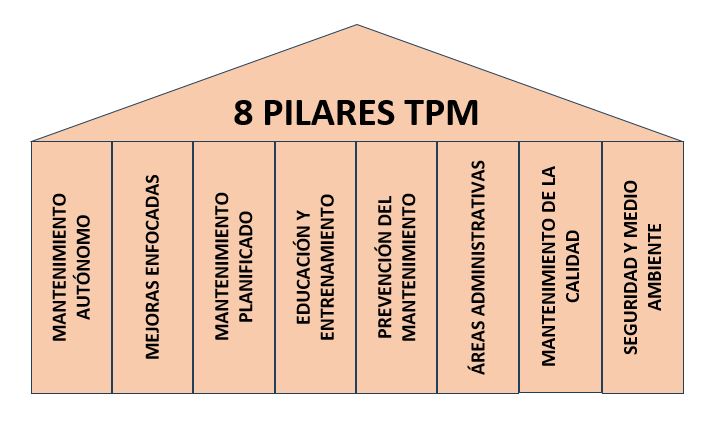

El TPM tiene 8 pilares fundamentales que vamos a explicar ahora:

- Mantenimiento autónomo

- Mejoras Enfocadas

- Mantenimiento Planificado

- Educación y Entrenamiento

- Prevención del Mantenimiento

- TPM en Áreas Administrativas

- Mantenimiento de la calidad

- Seguridad y Medio Ambiente

Mantenimiento autónomo (Jishu Hozen)

La filosofía del TPM trata de inculcar un sentido de propiedad en los operarios sobre sus máquinas.

De esta forma por ejemplo al inicio de turno, los operarios se encargarían de chequear tareas de mantenimiento simples en la máquina en la que estén asignados como:

- Presión del aire

- Nivel de aceite

- Voltaje

- Regulación de sensores

- Limpieza

Estas simples acciones mencionadas alargarán la vida útil de los equipos.

El hecho de dotar a los operarios de un cierto nivel de formación técnica les permitirá además solucionar los problemas simples de funcionamiento del equipo, lo que permitirá por un lado tener una respuesta más rápida a las incidencias frecuentes del día a día, y por otro lado liberará al personal de mantenimiento, que podrá atender tareas más complejas.

Mejoras Enfocadas (Kobetsu Kaizen)

En este pilar del TPM se trata de crear pequeños grupos de personas de posiciones diversas (con objeto de otorgar distintos puntos de vista) que trabajen de forma proactiva en mejoras múltiples que se acaben traduciendo en un incremento de la eficiencia de los equipos, lo que significará un aumento del OEE.

Sería como una especie de Kaizen o mejora continua aplicada sobre todo a la mejora del OEE en los equipos. Se profundizará más en un post específico.

Mantenimiento Planificado

Idealmente previo a este pilar del TPM se debería haber hecho un AMFE de máquina (ver Introducción al AMFE: Análisis Modal de Fallos y Efectos) con objeto de ver los modos de fallo y riesgos de cada máquina y elaborar el mejor plan para mitigarlos.

El mantenimiento planificado en el TPM se refiere al mantenimiento preventivo. Esta planificación previene las averías revisando ciertas características de una máquina dada. Esto mejorará en gran medida la disponibilidad de máquina minimizando la ocurrencia de daños en las máquinas que puedan impactar a la producción.

El objetivo de este pilar del TPM será lograr cero averías, cero defectos, cero despilfarros, cero accidentes y cero contaminaciones.

Educación y Entrenamiento

Este pilar es similar al "Mantenimiento Autónomo", ya que también está relacionado con la capacitación de los operarios. Sin embargo, el "Mantenimiento Autónomo" se refiere a entrenamiento para apoyar en las labores "simples" de mantenimiento, y este pilar está relacionado con el trabajo que realizan los empleados como tal.

El objetivo de este pilar será tener un personal capacitado y polivalente en los diferentes puestos de trabajo y garantizar el desarrollo de las competencias, teniendo en cuenta los objetivos que tiene la organización.

Prevención del Mantenimiento

Con el objeto de reducir los costes de mantenimiento, en esta etapa se planifica el uso de nuevos equipos o máquinas y se hace un diseño de los procesos y proyectos para los que se aplicarán.

TPM en Áreas Administrativas

En este pilar se aplica la filosofía TPM para reducir o eliminar los desperdicios en Departamentos Administrativos que gestionan bienes o servicios y que pueden generar beneficios o pérdidas en la compañía. Algunos de estos departamentos serían ingeniería, planificación, proyectos, recursos humanos, departamentos ligados a producción, etc.

Aplicar la mejora de procesos en estos departamentos optimizará su desempeño y repercutirá directamente en la productividad.

Mantenimiento de la calidad (Hinshitsu Hozen)

Este pilar se concentra en las condiciones de la maquinaria para conseguir los más altos estándares de calidad en el producto final.

Es importante diferenciar entre "Control de Calidad", centrado en el proceso, y "Mantenimiento de la calidad", centrado en las máquinas con objeto de conseguir calidad.

Seguridad y Medio Ambiente

Este pilar se enfoca en mitigar todos los riesgos relacionados con la seguridad y salud de los trabajadores. Tratará de evitar los accidentes y la contaminación del medio ambiente con la ayuda de otros pilares arriba mencionados.