Guía para Garantizar un Atornillado Perfecto en Entornos Productivos

Introducción al Atornillado

El atornillado o unión roscada en entornos productivos, tiene como función unir fijamente elementos estructurales de un conjunto por medio del giro/apriete de un tornillo con la ayuda de una herramienta.

Este procedimiento es uno de los más comunes en el ensamblaje o montaje de piezas. El componente esencial es el tornillo, que se puede describir como un perno roscado con una cabeza que facilita su arrastre y anclaje. Normalmente se necesitarán de elementos roscados para la unión, como pernos y tuercas, pero también existen tornillos autorroscantes que permiten cortar y formar una rosca en el material plástico sin necesidad de un orificio roscado previamente.

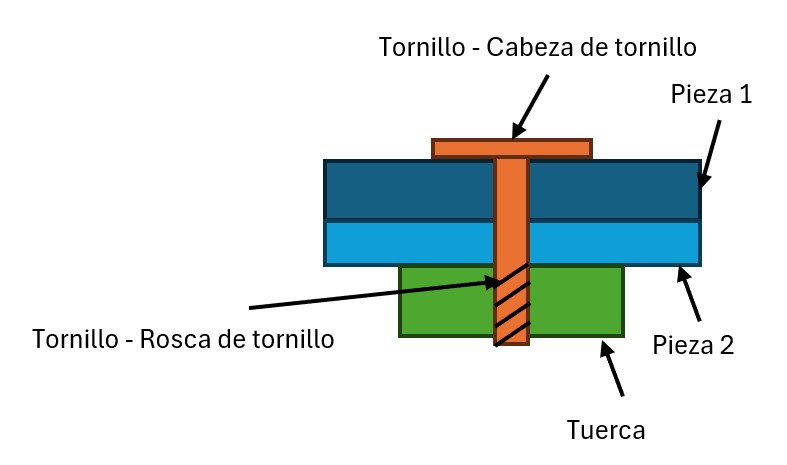

En la figura de abajo vemos el corte de un conjunto de unión atornillada de las piezas 1 y 2 por medio de un tornillo y una tuerca. Podría ser por ejemplo la unión entre dos metales.

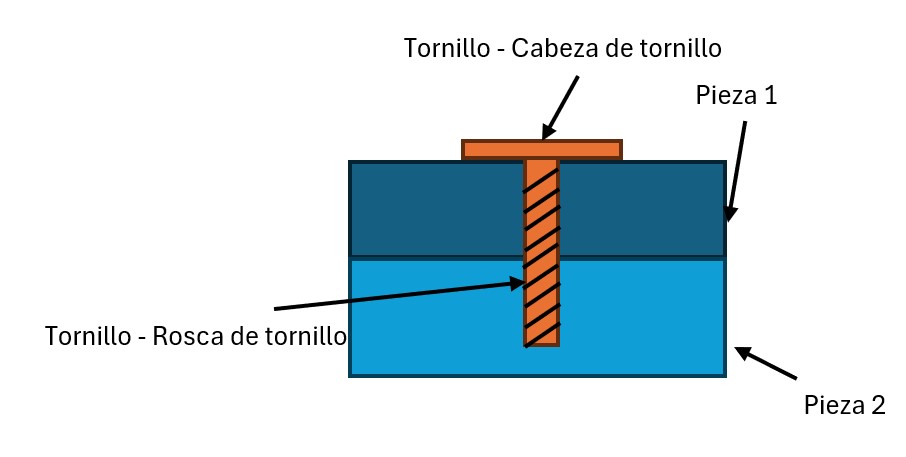

En la imagen de abajo ahora vemos el corte de una unión atornillada de las piezas 1 y 2 por medio de un tornillo autorroscante, es decir que durante el proceso de atornillado hace su propia rosca. Podría ser por ejemplo la unión de las bisagras de los armarios con las puertas.

Importancia del Atornillado Correcto en Entornos Productivos

Un atornillado correcto es esencial para asegurar la calidad, la seguridad y la eficiencia de los productos y procesos productivos. Enumeramos aquí algunos de los aspectos clave que demuestran su importancia:

- Seguridad: Un atornillado incorrecto puede provocar fallos estructurales muy graves en el producto final poniendo en peligro al usuario final del mismo. Así mismo, a nivel de proceso, un mal atornillado podría causar fallos en el funcionamiento de la maquinaria del proceso, con riesgos de seguridad para los operarios.

-

Calidad del producto: Si un tornillo está mal ajustado, podrá tener problemas de ruidos, vibraciones, piezas sueltas, etc. Es esencial garantizar un correcto atornillado para asegurar la longevidad del producto trabajando a plenas condiciones para las que fue diseñado. Las reclamaciones de calidad por parte del cliente final afectarán a la satisfacción de éste y también tendrán involucrados costes de no calidad.

-

Eficiencia del proceso productivo: El objetivo de todo proceso productivo será producir piezas ok de calidad a la mayor velocidad posible para que sea lo más rentable que se pueda. Si el atornillado es deficiente, se deberán de reprocesar las piezas afectando a la eficiencia del proceso así como a los costes.

-

Cumplimiento de normativa: Muchas industrias están sujetas a normativas y estándares que requieren procedimientos de atornillado específicos. Cumplir con estos requisitos es necesario para la certificación y la comercialización de los productos.

-

Innovación y adaptabilidad: En entornos de manufactura avanzados, como en la Industria 4.0, el atornillado correcto se integra con tecnologías de monitoreo y control en tiempo real, permitiendo ajustes automáticos y una mayor adaptabilidad a las variaciones que hay en el proceso productivo.

Los Equipos necesarios para un Atornillado Perfecto

Teniendo en cuenta la velocidad y capacidad de producción demandada para las líneas de producción, se requiere de equipos que aseguren eficiencia, precisión y seguridad en el atornillado. Los equipos más usuales son los siguientes:

Atornilladores eléctricos

Estos atornilladores tienen un motor eléctrico que impulsa la rotación de la punta del destornillador, eliminando la necesidad de girar manualmente la herramienta. La alimentación eléctrica puede hacerse con cable o con batería.

Las ventajas de estos atornilladores respecto a los neumáticos son:

- Portabilidad: Al no necesitar un compresor de aire son más fáciles de implementar en diferentes ubicaciones. Los atornilladores a batería serán evidentemente todavía más fáciles de transportar que aquellos con cable.

- Permiten un mayor control de los parámetros de atornillado.

- Son más precisos y repetibles que los neumáticos.

- Ergonomía: Suelen ser más ligeros y manejables que los neumáticos

- Mantenimiento: Requieren menos mantenimiento que los neumáticos

- Ruido: Operan de forma más silenciosa que los neumáticos, mejorando el ambiente laboral.

Las desventajas serían:

- Menor potencia que los neumáticos con lo cual no servirían para ciertas aplicaciones

- En el caso de los modelos de batería, se requiere de baterías de gran capacidad, lo que se traducirá en un costo importante.

Atornilladores neumáticos

En los atornilladores neumáticos, un compresor de aire proporciona el aire necesario para opearar a través de la manguera para introducirse en el taladro dentro de un motor de aire, que convierte el aire comprimido en movimiento rotativo que a través de un eje transmite el movimiento a la punta del atornillador.

En cuanto a las ventajas de los atornilladores neumáticos con respecto a los electricos tenemos:

- Permite un atornillado más rápido y continuo que los eléctricos.

- Tienen mayor potencia lo que les permite aplicar mayor par de torsión.

En cuanto a sus desventajas tendrían:

- Dificil maniobrabilidad, dado que las mangueras de aire impiden que ciertos desplazamientos sean hechos con agilidad.

- Dependencia de los compresores, lo que los hace difícil de transportar y también puede ocasionar que a veces la presión de aire no sea la adecuada.

- Permiten un menor control de los parámetros de atornillado.

Robots atornilladores

Los robots atornilladores son máquinas automatizadas diseñadas para realizar tareas de atornillado con alta precisión y eficiencia en entornos de producción. Estos robots se utilizan ampliamente en líneas de ensamblaje para mejorar la consistencia y velocidad del proceso de atornillado.

Funcionan de la siguiente manera:

- El robot se programa para seguir una serie de trayectorias, posiciones de atornillado y parámetros como par, velocidad de atornillado, etc.

- Un controlador envía una señal al brazo robótico para moverse a la posición de atornillado.

- El sistema de alimentación de tornillos entrega un tornillo a la herramienta.

- Se lleva a cabo el atornillado en la posición definida en el paso 2 (el atornillador puede ser eléctrico o neumático), y con la ayuda de sensores se controla par, velocidad, etc.

- Mediante una interfaz de usuario se pueden controlar los parámetros del robot en tiempo real y cambiarlos si es necesario.

Las ventajas de los robots atornilladores son las siguientes:

- Precisión y consistencia en el atornillado: un robot, si está bien programado y calibrado es más preciso y uniforme aplicando los atornillados que un operador.

- Mejora de los tiempos de ciclo de atornillado al poder moverse más rápido, también puede hacer atornillados simultáneos si hay varias cabezas de atornillado, etc...

- Reducción de errores, ya que factores humanos como fatiga, despistes, repetibilidad, etc, no lo tienen, por ende mejorará la calidad con los robots atornilladores.

- Flexibilidad: en el robot atornillador se pueden cargar programas de trayectorias para diferentes referencias, lo que le permite ser multiusos y también adaptarse para nuevos proyectos.

- Reducción de costes laborales, ya que al mover la tarea de atornillado de un operario a un robot ese coste horario por el trabajo del operario ya no estará ahí.

Sus desventajas serían:

- Gran inversión inicial: Evidentemente la inversión va a ser bastante superior que coger solo la herramienta eléctrica o manual, por lo que debe ser justificada con un gran volumen de producción que permita un "business case" positivo.

- Requieren de un mantenimiento más regular y un soporte técnico mucho más especializado.

- Las puestas en marcha son mucho más tediosas hasta que empieza a funcionar al ciclo requerido.

En el vídeo de abajo se puede ver un robot atornillador.

Alimentación de tornillos

- Alimentadores automáticos de tornillos

Sistemas de control de calidad

Accesorios

Pantógrafo

Técnicas y Mejores Prácticas para un Atornillado Eficiente

Parámetros importantes para un atornillado eficiente

Modos de Fallo habituales en el Atornillado

Los modos de fallo más habituales en los procesos de atornillado son los siguientes:

- Utilización de tornillos incorrectos en la línea: esto puede ocasionar que no se pueda atornillar o en el caso de que se pueda, tener un diámetro o longitud incorrectos puede hacer que se dañe el material sobre el que se realiza la unión o que la sujeción final no sea la adecuada.

- Par de apriete insuficiente: esto puede hacer que el tornillo se afloje con el tiempo y que se comprometa la estabilidad del ensamblaje.

- Par de apriete excesivo: Aplicar demasiado par puede causar daños en el material sobre el que se hace el ensamblaje e incluso en el tornillo (si es más frágil) pudiendo causar su rotura.

- Falta de tornillo: si falta un tornillo en el ensamblaje muy probablemente comprometerá la estabilidad del mismo.

- Tornillo caído dentro del ensamblaje: Si un tornillo cae dentro del ensamblaje probablemente ocasione ruidos en el producto final ensamblado.

- Tornillo desalineado: Si el tornillo no está alineado correctamente con el agujero puede resultar en un apriete desigual y potencial daño a las roscas.

- Tornillo en posición incorrecta: Si el tornillo se coloca en un agujero incorrecto podría comprometer el ensamblaje general y causar problemas estructurales. Por ejemplo imaginemos que se pone un tornillo donde debería haber un remache.

- Tornillo con defectos de fabricación: Son aquellos tornillos que tienen defectos de fabricación, como grietas, impurezas o roscas mal formadas que afectarán al ensamblaje.

- Tornillos dañados durante almacenamiento: Tornillos que se dañan durante el manejo o almacenamiento, como roscas dañadas o cabezas deformadas.

Cómo Implementar Poka-Yokes en el Proceso de Atornillado

Sensores para Controlar el Par de Apriete

En atornilladores eléctricos o neumáticos usados en líneas de producción, los tipos de sensores que pueden estar incorporados incluyen:

- Tecnología piezoeléctrica: Esta es la propiedad de determinados sólidos para generar una carga eléctrica bajo tensión mecánica, lo que permite detectar la deformación causada por el torque.

- Galgas Extensiométricas: Utilizan galgas extensiométricas integradas en el motor o montadas en el eje rotativo para detectar la torsión. La deformación de dichas galgas cambia su resistencia eléctrica, lo que se convierte en una señal eléctrica que es proporcional al torque.

Tras integrar estos sensores en la herramienta y conectarlos con un PLC, se podrá detener el atornillador cuando la señal de entrada alcanza un valor correspondiente al torque deseado. Con esto pues, podremos evitar tanto el modo de fallo de par de apriete insuficiente como el de par de apriete excesivo.

Sensores para Controlar el número de Vueltas que da el Tornillo

Controlar el número de vueltas que da el tornillo, nos permite asegurar mejor aún un proceso de atornillado adecuado, ya que, imaginemos que hay una interferencia en el orificio donde se va a llevar a cabo el atornillado y nos da el par requerido mucho antes de que el tornillo haya llegado a su posición final. Si tenemos estos sensores, podemos asegurar que si un tornillo ha de dar 8 vueltas, es decir 360 x 8 = 2880 grados, si no llega a estos grados o se pasa, detectarlo para poder asegurar un atornillado correcto.

Para medir el número de vueltas se usan unos sensores llamados encoders que pueden ser ópticos, magnéticos, incrementales o absolutos. Un encoder funciona mediante la conversión de la rotación de un eje en señales eléctricas. Un disco codificado, montado en el eje, gira y pasa a través de un sensor (óptico o magnético), generando pulsos eléctricos. Estos pulsos son contados por un controlador, como un PLC, que calcula la posición angular o el número de vueltas del eje, y así se mide el ángulo o número de vueltas que da el tornillo.

Ergonomía y Control de Posición de los tornillos - Brazos Cartesianos Manuales con Reconocimiento de Posición

Los brazos cartesianos, operan en un sistema de coordenadas cartesianas (ejes X, Y y Z) y utilizan guías lineales para moverse con precisión en tres dimensiones. Se usa en aplicaciones donde se requiere un control del posicionamiento de los tornillos preciso.

Estos brazos cartesianos funcionan de la siguiente manera:

- El operario libera los mecanismos de bloqueo en los ejes que necesita mover. Esto se puede hacer mediante palancas, botones o controles similares.

- Utilizando las manijas o controles manuales, el operario guía el brazo cartesiano a la posición deseada de atornillado. Los encoders lineales y otros sensores de posición detectan y registran el movimiento del brazo en tiempo real que se muestra en una pantalla o interfaz, permitiendo al operario ver la posición exacta y hacer ajustes precisos.

- Cuando el brazo está en la posición deseada, el operario lleva a cabo el atornillado. Cuando termine el atornillado, la interfaz gráfica indicará si ha sido OK dicho atornillado en cuanto a posición, par de apriete etc, y le guiará para ir a la posición del siguiente tornillo.

Como se puede observar, gracias a los sensores de posición se podrá garantizar que se pone el tornillo en la posición correcta. Si el operario no siguiese el orden de atornillado establecido, el sistema lo detectaría, y se debería programar para que bloquease la pieza y evitar que pase a la siguiente estación.

Estos brazos además mejoran la ergonomía para el trabajo de los operarios, al proporcionar un soporte estable y fácil de mover, mejorando la postura y reduciendo la fatiga.