Productividad y Orden: Estanterías Dinámicas para Lean Manufacturing

Introducción a las Estanterías dinámicas para líneas de producción

En este post vamos a hablar sobre las estantarías dinámicas aplicadas a alimentación de componentes para líneas de producción.

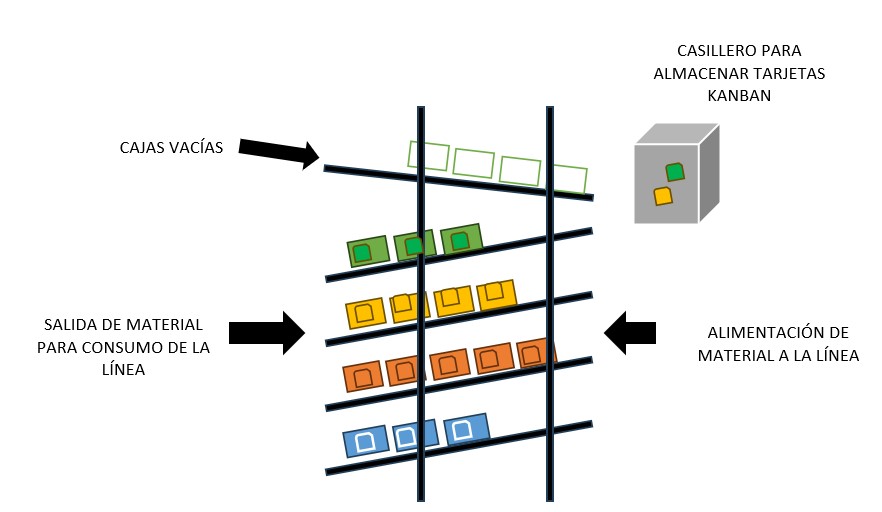

Estas estanterías utilizan la gravedad para facilitar el desplazamiento de los componentes usando sistemas como por ejemplo rodillos o bolas. De esta forma el material se alimenta por un lado y se consume por el otro lado de la estantería facilitando así seguir el FIFO (PEPS - Primero Entra Primero Sale) y evitando la interferencia entre personal logístico y personal de producción.

Vamos a ilustrar esto con dos ejemplos:

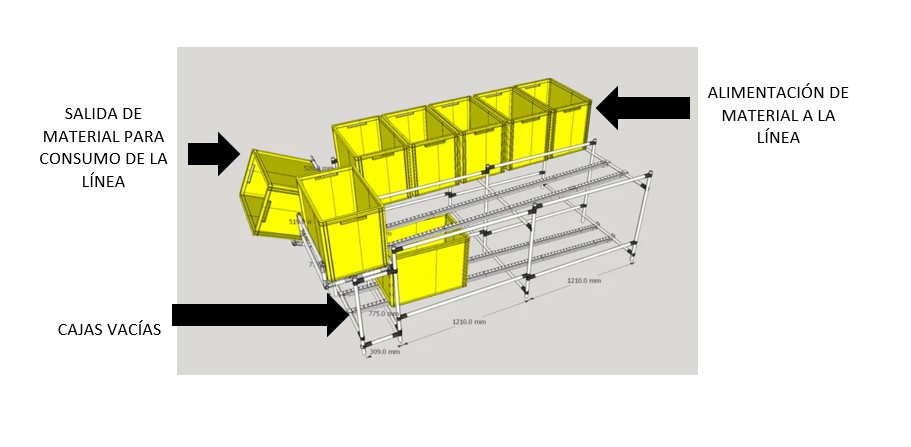

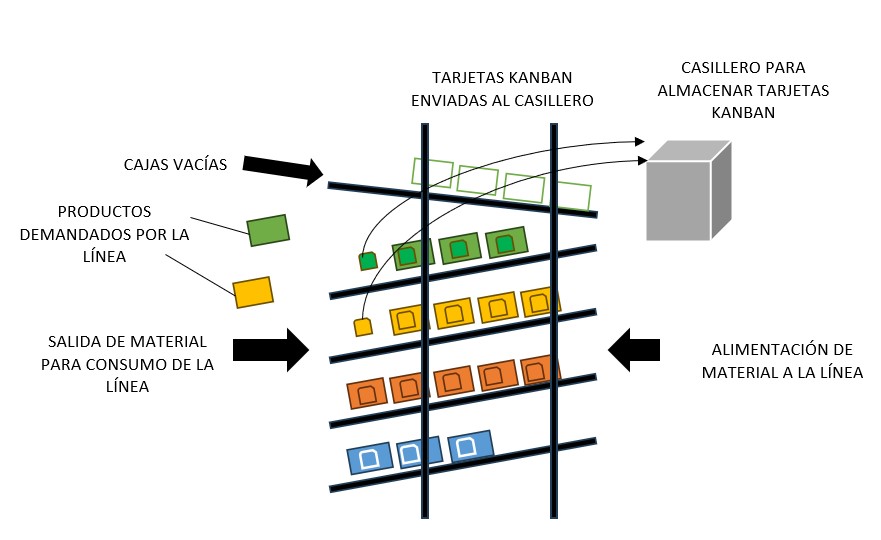

- En este primer ejemplo de abajo, el operario estaría colocado en el lado de "Salida de Material para Consumo de la Línea" y el Logístico en el lado de "Alimentación de material a la línea". El logístico se va a por material al almacén y alimenta con ese material la estantería. El operario, irá consumiendo dicho material y las cajas vacías las irá dejando abajo que caerán por gravedad para que las recoja el logístico de línea. De esta forma no habrá ninguna interferencia entre ambos.

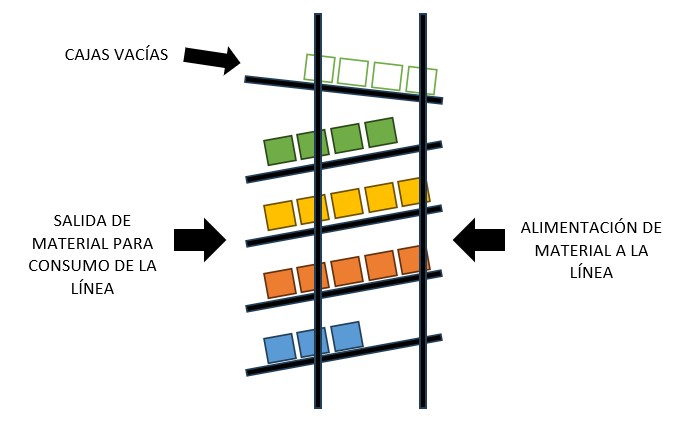

- En este segundo ejemplo mostramos el perfil de otra estantería que contiene 4 productos diferentes. La operativa sería igual que la anterior, el logístico alimentando desde "Alimentación de Material a Línea" y el operario consumiento el material en el otro lado, pero en este caso dejaría las cajas en la parte de arriba que caerían por gravedad. Aquí como se puede observar tampoco habrá interferencia entre el operario y la persona encargada de la logística.

En este link, podemos ver un vídeo de otro ejemplo.

Beneficios de las Estanterías Dinámicas

- Facilita la alimentación de componentes a línea: dado que como expuesto anteriormente la persona encargada del aprovisionamiento de material para la línea no tendrá interferencia con el operario, porque estarán a diferentes lados de la estantería.

- Mejora del flujo de trabajo y reducción de desperdicios: Relacionado con el punto de arriba, por un lado al no haber interferencias entre trabajadores se reducen desperdicios. Además de esto los desplazamientos y movimientos necesarios por parte del operario se reducirán porque las cajas de componentes caerán por gravedad en vez de tener que ir a por ellas. La gestión de las cajas de componentes consumidas, también será mucho más fácil porque también caerán por gravedad.

- Mejora del layout y utilización del espacio: Al permitir el almacenamiento de componentes y cajas vacías en los mismos metros cuadrados, se optimizará la utilización del espacio.

- Facilita el seguimiento del FIFO: Si el personal de aprovisionamiento de material a línea realiza dicha alimentación correctamente, los operarios que aportan valor directo en la línea de producción seguirán el FIFO sin ningún problema.

- Son flexibles y ajustables fácilmente: Las estanterías dinámicas se ajustan y reconfiguran fácilmente, adaptándose a cambios en requisitos de producción o líneas de productos, permitiendo respuestas ágiles a la demanda y procesos productivos.

- Mayor seguridad: Al tener un mejor layout y más ordenado se reduce el riesgo de accidentes por "tropiezos" con cajas, material entre medio, etc.

- Mejor gestión visual: Con las estanterías dinámicas es muy sencillo ver las necesidades de componentes en la línea para evitar que haya paros por falta de alimentación.

Algunas consideraciones de Diseño para Estanterías Dinámicas en Lean Manufacturing

A la hora de contactar con el proveedor que suministre las estanterías dinámicas, tendrás que tener en cuenta lo siguiente para que lo tenga en cuenta en su diseño:

- Las estanterías deberán diseñarse siempre para favorecer un flujo continuo de materiales: El objetivo de estas estanterías será siempre el de reducir los tiempos de espera que hay entre la recepción de componentes y su uso en la línea de producción. Al introducirse los componentes por el lado opuesto de la línea de producción se facilita esto.

- Deberán de realizarse estudios ergonómicos para facilitar la accesibilidad a los componentes que se vayan a montar en la línea: Los elementos más utilizados deberán estar a una altura accesible y se deberán diseñar los huecos de forma que se minimice la necesidad de doblarse, estirarse o levantar objetos pesados.

- Capacidad de ajuste y flexibilidad: a la hora de escoger la estantería dinámica se deberá de tener en cuenta su capacidad de ajuste en caso de necesidades de producción o cambios de layout. Esto incluye la posibilidad de ajustar la altura de los estantes, cambiar la disposición de los materiales, agregar o quitar secciones...

- Gestión Visual Adecuada: esto es importante para que los trabajadores puedan identificar claramente los componentes a utilizar. Las estanterías dinámicas deberán tener una posibilidad de etiquetado que facilite esta identificación visual.

- Seguridad de trabajadores y materiales: El diseño de las estanterías deberá priorizar la seguridad de los trabajadores y los materiales almacenados. Esto incluye asegurar las estanterías correctamente para evitar vuelcos, disponer de protecciones para evitar lesiones por atrapamiento y garantizar que los materiales estén almacenados de manera segura para evitar daños.

- Mantenimiento y limpieza: El diseño de las estanterías tiene que tiene que facilitar un mantenimiento fácil y regular así como su limpieza para prolongar la vida útil de la estantería. Los materiales a escoger para la estructura de la estantería deberían ser duraderos , así como fácilmente reemplazables en caso de desgaste.

- Evalúa la capacidad de carga: Asegúrate de que el sistema de estanterías que elijas pueda manejar la capacidad de carga de tus productos de manera segura y eficiente. Esto es crucial para mantener la integridad estructural y la seguridad en el lugar de trabajo.

Cómo Elegir el Sistema de Estanterías Dinámicas Adecuado para tu Operación Lean

Además de las consideraciones de diseño, te enumeramos aquí todo lo que has de tener en cuenta a la hora de escoger la estantería perfecta para tus necesidades de la línea:

- Realiza el ejercicio de comprensión de tus necesidades específicas: Aquí debes detenerte a considerar el tipo de producto que manejas, sus dimensiones, la frecuencia de rotación que tiene, así como los requisitos de acceso rápido del material.

- Evalúa tu espacio disponible: Con un plano de tu layout de línea de producción puedes evaluar la superficie que tienes disponible, para poder determinar el tamaño y cantidad de estanterías dinámicas que puedes poner, así como su disposición más eficiente.

- En caso de duda consulta a expertos: La estantería ideal puede hacer que tu operativa en la línea sea mucho más eficiente, por ello si tienes dudas, consulta a expertos en logística o proveedores especializados en este tipo de sistemas.

Estudio de Caso Ejemplo para entender la Implementación de Estanterías Dinámicas

Vamos a imaginar un puesto de trabajo o estación en la que la operación de valor añadido es realizar el ruteado de un cable en una pieza de plástico. Los cables están en cajas de plástico que vienen de proveedor y hay 4 cables por cada caja.

Primer estado: Cajas de cables situadas en Estanterías Convencionales

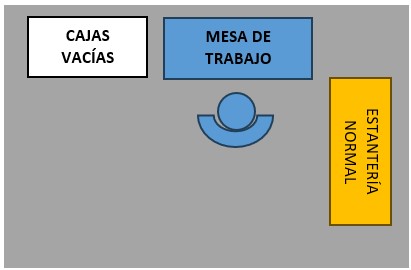

Teniendo una estantería convencional, el layout sería el siguiente:

En este caso la operativa del ciclo del trabajador resumida sería la siguiente:

- Operario se desplaza a estantería a por cable.

- Coge cable de la caja y va con él a la estación de trabajo.

- Hace el ruteado del cable

- Coge pieza con cable ruteado y la traslada a un buffer entre estaciones.

- Se desplaza a por la pieza siguiente situada también en un buffer.

- Coge la pieza y la deposita en la estación de trabajo.

Imaginemos que este ciclo normal cuesta 50 segundos.

Cada 4 cables consumidos, se termina la caja y el trabajador debe desplazarse para dejar dicha caja en un lugar dedicado para cajas vacías para facilitar esta gestión a la persona encargada de la logística. Describimos la operativa correspondiente al cuarto cable:

- Operario se desplaza a estantería a por cable.

- Coge caja vacía con el cable y acerca la siguiente caja

- Se acerca a la zona de cajas vacías y deposita la caja.

- Va con el cable desde la zona de cajas vacías a la mesa de trabajo.

- Hace el ruteado del cable

- Coge pieza con cable ruteado y la traslada a un buffer entre estaciones.

- Se desplaza a por la pieza siguiente situada también en un buffer.

- Coge la pieza y la deposita en la estación de trabajo.

Supongamos que este ciclo costaría unos 70 segundos.

Segundo estado: Cajas de cables situadas en Estanterías Dinámicas

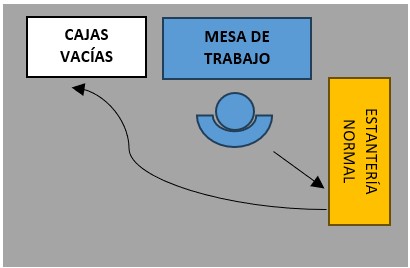

Con una estantería dinámica el layout sería el siguiente, que como se ve ya no tiene la zona de cajas vacías ya que el operario las dejaría en la misma estantería que caerían por gravedad al otro lado como se muestra en el primer punto "Introducción a las Estanterías dinámicas para líneas de producción".

La operativa estándar antes de tener que cambiar de caja sería igual que en el caso anterior:

- Operario se desplaza a estantería dinámica a por cable.

- Coge cable de la caja y va con él a la estación de trabajo.

- Hace el ruteado del cable

- Coge pieza con cable ruteado y la traslada a un buffer entre estaciones.

- Se desplaza a por la pieza siguiente situada también en un buffer.

- Coge la pieza y la deposita en la estación de trabajo.

Sin embargo, cada 4 cables consumidos, sí que cambia la cosa, ya que al terminar la caja el operario simplemente la saca y la mete en la zona de abajo de la estantería que caerá por gravedad en el otro lado de la línea (donde trabaja el logístico) y la nueva caja caerá por gravedad, no necesitará acercarla. Describimos la operativa correspondiente al cuarto cable:

- Operario se desplaza a estantería a por cable.

- Coge cable de caja vacía, deposita caja en la zona de abajo (cajas vacías) de la estantería dinámica y va con él a la estación de trabajo.

- Hace el ruteado del cable

- Coge pieza con cable ruteado y la traslada a un buffer entre estaciones.

- Se desplaza a por la pieza siguiente situada también en un buffer.

- Coge la pieza y la deposita en la estación de trabajo.

Como vemos respecto al ciclo estándar aquí únicamente realiza la operativa de dejar la caja en la zona de abajo. Imaginemos que dicha operación son 5 segundos más, por lo que en total serían 55 segundos.

Si comparamos el layout con estantería convencionales y las dinámicas teniendo en cuenta los elementos acíclicos de cuando se termina la caja, tendremos lo siguiente:

- Tiempo Ciclo Estantería convencional = (50 + 50 + 50 + 70) / 4 = 55 seg/pieza

- Tiempo Ciclo Estantería dinámica = (50 + 50 + 50 + 55) / 4 = 51,25 seg/pieza

La ganancia en tiempo de ciclo teniendo estantería dinámicas es de más de un 7%, algo a tener muy en cuenta para aumentar la productividad en una fábrica.

Además de esto, no se ha tenido en cuenta para el cálculo las posibles interferencias que podría tener el logístico alimentando material a la estantería convencional y recogiendo cajas vacías. Dichas interferencias no pasarían para nada en el caso de tener estanterías dinámicas.

El Kanban y las estantanterías dinámicas en una línea de producción

En las estanterías dinámicas es bastante sencillo implementar un sistema pull a través de tarjetas Kanban (ver post Introducción a los Sistemas Kanban). Se haría de la forma siguiente:

- Las cajas que contienen los productos tendrían adherida una tarjeta Kanban indicando qué contiene cada caja.

- Al ir consumiendo la línea de producción componentes de una caja dada, cuando terminase colocaría la caja en la zona de cajas vacías y sacaría la tarjeta para colocarla en un casillero.

- El operario logístico cogería las tarjetas Kanban que le autorizarían a ir a por ese material en el almacén.

De esta forma se repondrá únicamente lo que se ha consumido, tipo "supermercado".

Mantenimiento y Seguridad en Estanterías Dinámicas para Lean Manufacturing

Con el objeto de garantizar un funcionamiento eficiente y seguro se deben de chequear con cierta frecuencia los siguientes puntos en toda estantería dinámica:

- Inpección visual de la estantería focalizandose en las zonas donde más movimientos y fricciones se producen.

- Verificar el sistema de rodillos: hay que asegurarse de que están correctamente alineados y que no hay ninguno gripado puesto que podrían aumentar la fricción causando ineficiencias a la hora de mover el material o aumentando el riesgo de accidentes.

- Limpieza: se debe eliminar las acumulaciones de material suelto, polvo, residuos, etc que puedan interferir con el correcto movimiento de los materiales en la estantería.

- Revisión de los sistemas de frenado : Esto es bastante importante porque un sistema de frenado defectuoso causará daños a los productos y/o trabajadores.

Todas las intervenciones de mantenimiento deberían registrarse para así tener datos a la hora de realizar adquisiciones de nuevas estanterías en el futuro.