Introducción a los Sistemas Kanban

Kanban es el nombre japonés de un sistema de transmisión de información entre los diferentes procesos, que en sus inicios operaba a través de tarjetas.

Es la base para conseguir establecer un flujo pull, y se debería implantar a posteriori de tener un layout en flujo, estandarizar los procesos y eliminar los desperdicios. (ver post "Las etapas de implantación del Lean Manufacturing: Introducción").

El sistema Kanban, surgió durante la década de los 50 de la mano del ingeniero japonés Taiichi Ohno, que en uno de sus viajes a Estados Unidos se inspiró al observar cómo los supermercados de allí eran capaces de tener todos los estantes abastecidos con la cantidad justa y necesaria de producto. Al regresar a Japón, comenzó a utilizar tarjetas en forma de señal entre los procesos de su fábrica para así gestionar la demanda; ese fue el nacimiento del sistema Kanban.

¿Qué es el flujo pull?

Establecer un flujo pull es uno de los objetivos del Lean Management. Este flujo implica que en cada proceso se entregará sólo lo que el cliente requiera, en el volumen y momento que desee, siempre entendiendo como cliente al proceso posterior.

Debido a las diferencias en tiempos de ciclo, es habitual que en ciertos puntos del proceso se precise de un stock, que podrá ser de tipo supermercado, siguiendo la operativa siguiente:

- El cliente (proceso siguiente) retira la cantidad que necesita de una referencia dada de las estanterías donde se encuentra.

- Se rellenan los huecos que ha dejado la referencia retirada.

De esta forma el suministro de nuestro proceso queda ajustado a la demanda real.

Veamos claramente con un ejemplo cómo funciona el flujo pull.

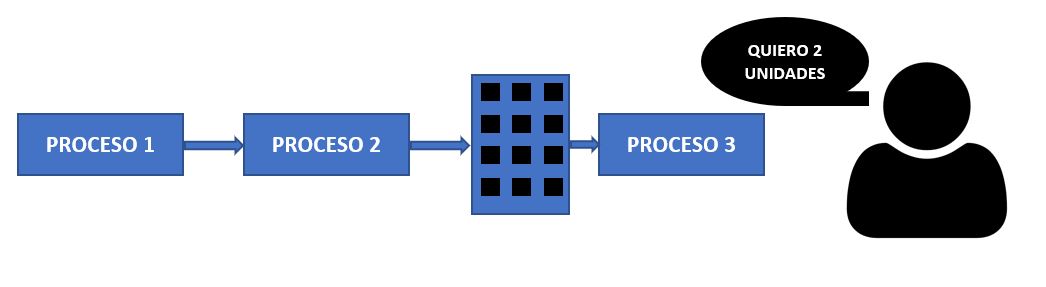

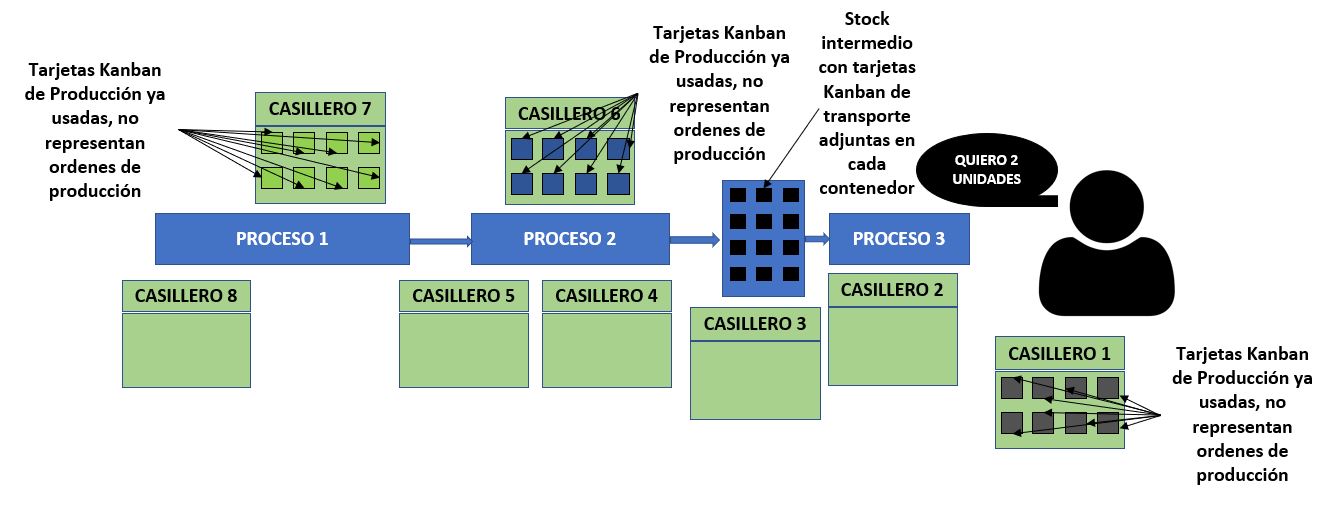

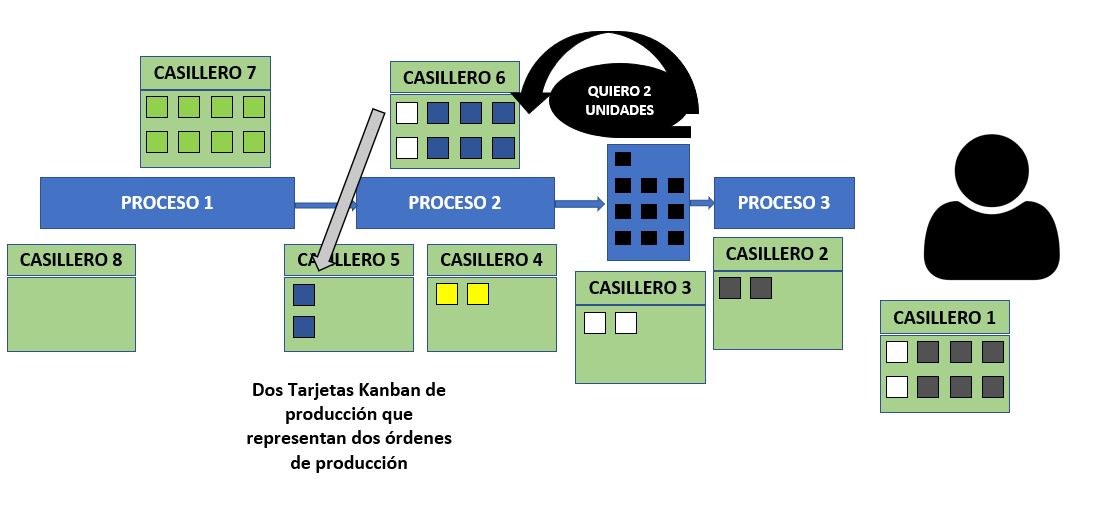

Imaginemos un producto del que nuestro cliente final nos demanda 2 unidades. Para fabricar este producto se deben de llevar a cabo tres procesos. Entre el segundo y el tercer proceso hay un stock intermedio de tipo supermercado por largo tiempo de proceso (leadtime de fabricación) del proceso 2. Dicho supermercado tiene 12 unidades de producto. De forma esquemática sería algo parecido a esto:

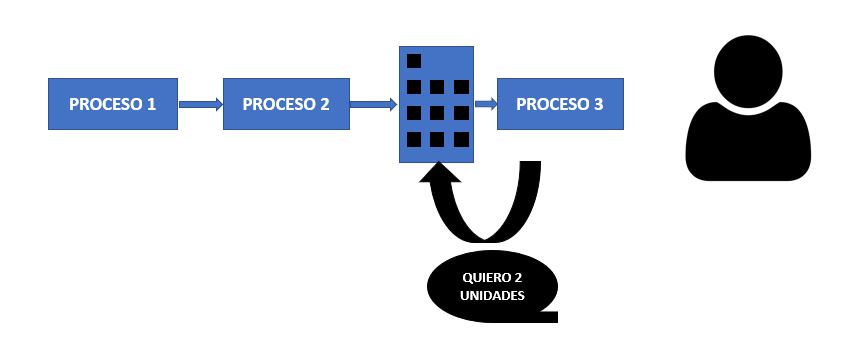

Desde que el cliente solicita esas 2 unidades, nos ponemos manos a la obra, y el proceso 3 solicita la entrega de 2 unidades al almacén (su proveedor).

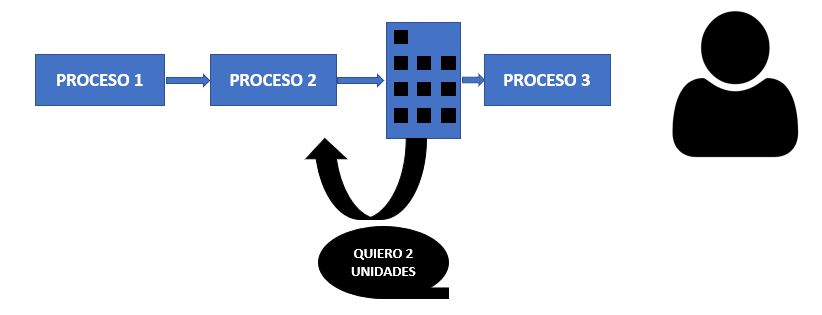

A su vez, el almacén, le solicita al proceso 2 la fabricación de 2 unidades.

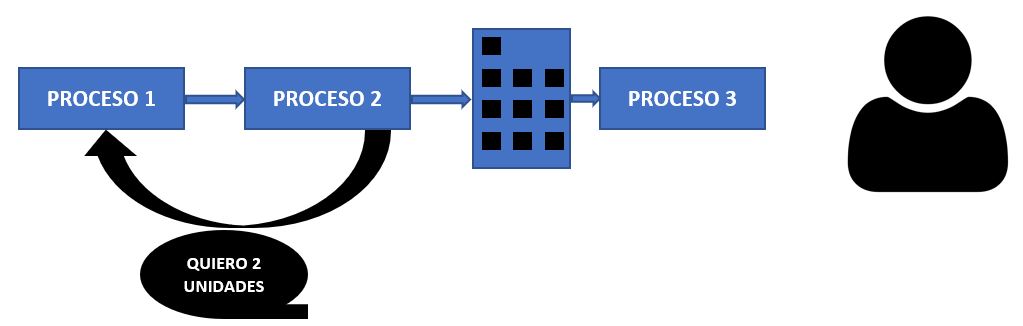

A su vez, el proceso 2, le solicita la fabricación de 2 unidades al proceso 1.

Vemos claramente que:

- El cliente final es el cliente del proceso 3.

- El proceso 3 es el cliente del almacén.

- El almacén es el cliente del proceso 2.

- El proceso 2 es el cliente del proceso 1.

- Hemos fabricado únicamente la cantidad demandada por el cliente. Se puede observar que el cliente final es el que "tira" de la demanda en todo el proceso productivo, es decir en este flujo pull la información de la demanda va de aguas abajo a aguas arriba del proceso.

¿Qué son los Sistemas Kanban?

La traducción de la palabra Kanban es la de tarjeta visual o con signos. El Sistema Kanban es pues, un sistema de señales en el que, una tarjeta kanban se usa para solicitar al proceso anterior una cantidad de producto que ha de ser respuesto porque se ha consumido ya.

Este sistema de señales, se utiliza a lo largo de toda la cadena de producción, desde la demanda de cliente hasta llegar a las materias primas, incluso más allá de la propia empresa extendiéndolo a sus proveedores.

Es importante mencionar, que como comentado el Kanban suelen ser tarjetas, sin embargo también podría ser cualquier otra cosa que indicase de forma inequívoca al proceso anterior la cantidad demandada, por ejemplo podrían ser bandejas vacías de producto.

¿Qué tipos de tarjetas hay en los Sistemas Kanban?

En las tarjetas han de figurar los datos que identifican el suministro solicitado al proveedor (proceso anterior). Estas tarjetas se adjuntarán en los contenedores del producto, y dichos contenedores deberán tener la cantidad de producto indicada por la tarjeta. Hay dos tipos de tarjetas:

- Tarjeta Kanban de producción: Esta tarjeta contiene la información que indica al proceso anterior la cantidad de producto que se ha de fabricar.

- Tarjeta Kanban de transporte: Esta tarjeta contiene la información que se usa para solicitar la retirada de producto acabado de un proceso para llevarlo al siguiente o a un almacén.

¿Cómo funcionan los Sistemas Kanban?

Vamos a ver de forma práctica a través de nuestro ejemplo cómo funcionan los Sistemas Kanban. Vamos a suponer que cada producto demandado está introducido en un contenedor que contiene una tarjeta que indica la demanda de una unidad.

En el proceso 3, dado que no tenemos stock/almacén de venta, se van a utilizar directamente tarjetas Kanban de producción y dispondremos de dos casilleros donde depositarlas:

- Casillero 1: En este casillero se depositarán las tarjetas Kanban de producción ya utilizadas, que esperan a los nuevos pedidos por parte del cliente final para ser recirculadas al casillero 2. El contenedor usado durante el proceso 3 es el que se enviará directamente a cliente final, por ende, antes de enviarlo se deberá extraer la tarjeta y colocarla en este casillero.

- Casillero 2: Cada tarjeta Kanban de este casillero supondrá una orden de fabricación de una unidad del producto en el proceso 3.

En el almacén que está entre el proceso 2 y el proceso 3, hay contenedores de producto con tarjetas Kanban de transporte adjuntas en cada uno de ellos. Se dispondrán de un casillero, el casillero número 3:

- Casillero 3: En este casillero se depositarán las tarjetas Kanban de transporte de aquellos productos que han sido retirados del almacén para alimentar al proceso 3.

En el proceso 2, se dispondrá de tres casilleros, 4, 5 y 6:

- Casillero 4: Aquí se almacenarán las tarjetas Kanban de transporte (procedentes del casillero 3) que indicarán las órdenes de envío necesarias para reponer los huecos que quedan en el almacén.

- Casillero 5: Aquí se almacenarán las tarjetas Kanban de producción que indicarán las ordénes para fabricar una unidad en el proceso 2.

- Casillero 6: En este casillero se depositarán las tarjetas Kanban de producción que nada más salir del proceso 2 se sustituyen por las tarjetas Kanban de transporte del casillero 4.

En el proceso 1, al igual que en el proceso 3, al no haber stock intermedio, se usarán directamente tarjetas Kanban de producción disponiendo de dos casilleros donde depositarlas:

- Casillero 7: En este casillero se depositarán las tarjetas Kanban de producción ya utilizadas, que esperan a los nuevos pedidos por parte del cliente (proceso 2) para ser recirculadas al casillero 8. El contenedor usado durante el proceso 1 es el que se enviará directamente al proceso 2, por ende, antes de enviarlo se deberá extraer la tarjeta y colocarla en este casillero.

- Casillero 8: Cada tarjeta Kanban de este casillero supondrá una orden de fabricación de una unidad del producto en el proceso 1.

La situación de los casilleros sería pues la siguiente:

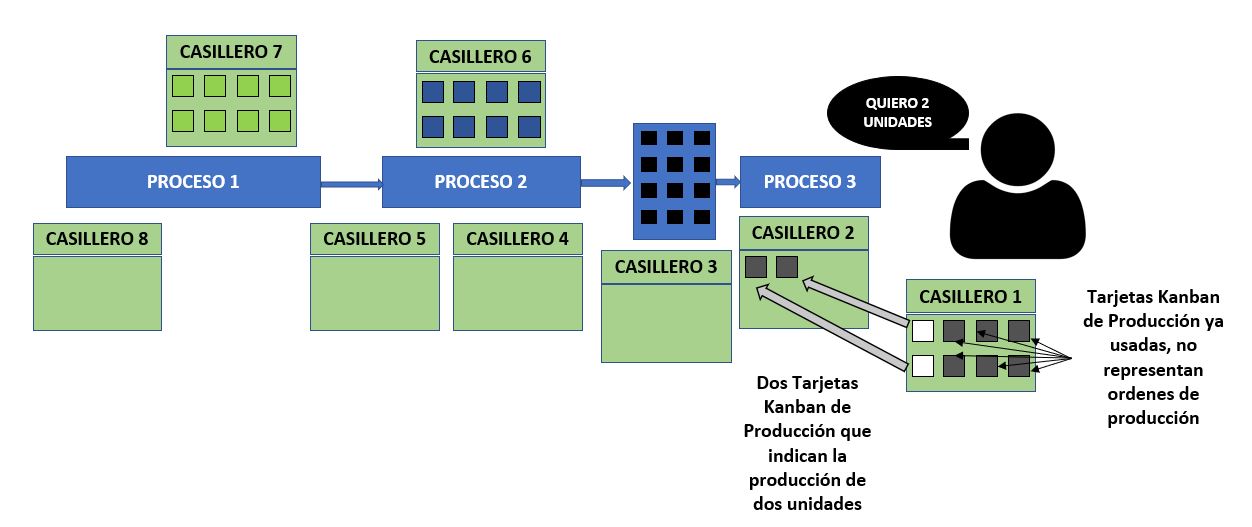

La operativa llevará pues los siguientes pasos:

- El cliente final solicita 2 unidades.

- Nos dirigimos al casillero 1 y cogemos 2 tarjetas Kanban de producción ya utilizadas.

- Colocamos las 2 tarjetas Kanban de producción en el casillero 2, que representan órdenes de producción de dos unidades.

- El proceso 3 se ha de abastecer producto procedente del proceso 2 para poder fabricar. Como vemos, dispone de un stock intermedio de producto por lo que, el proceso 3, ahora cliente, solicita dos unidades al almacén.

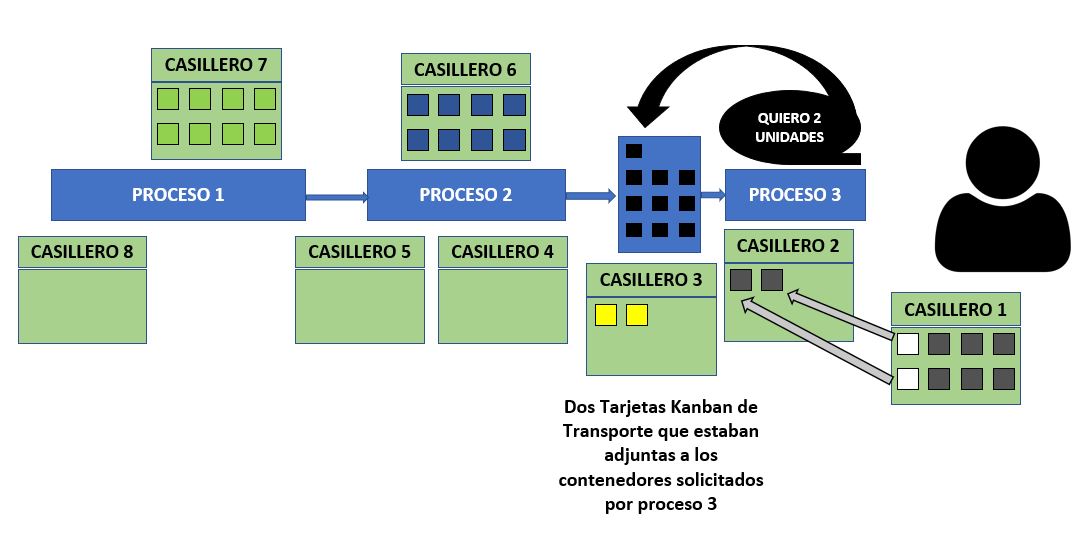

- El almacén envía las 2 unidades al proceso 3, pero antes les quita de su contenedor las tarjetas Kanban de transporte (tarjetas amarillas en en ejemplo) para depositarlas en el casillero 3.

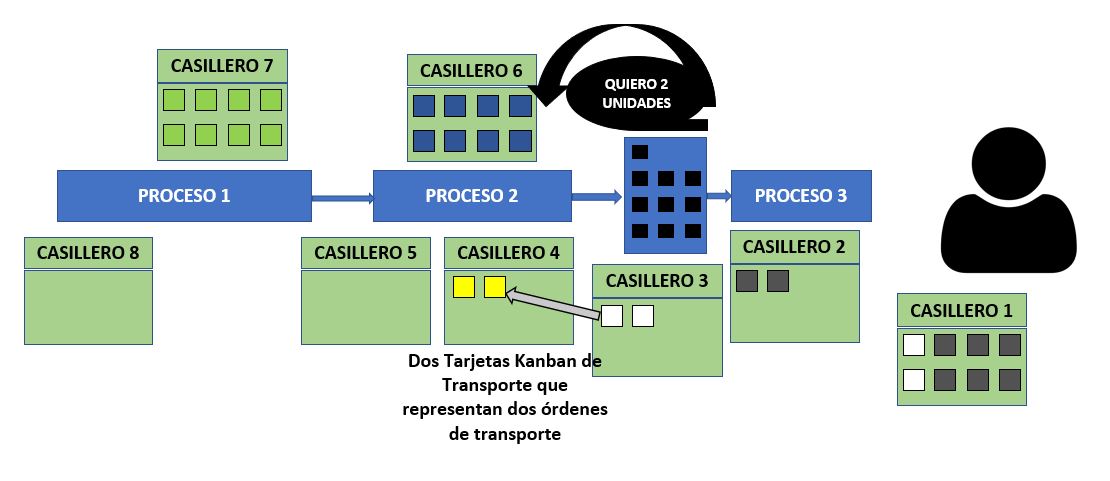

- Las tarjetas del casillero 3 representan la necesidad de dos unidades, y son transportadas al casillero 4, convirtiéndose ahí en órdenes de transporte.

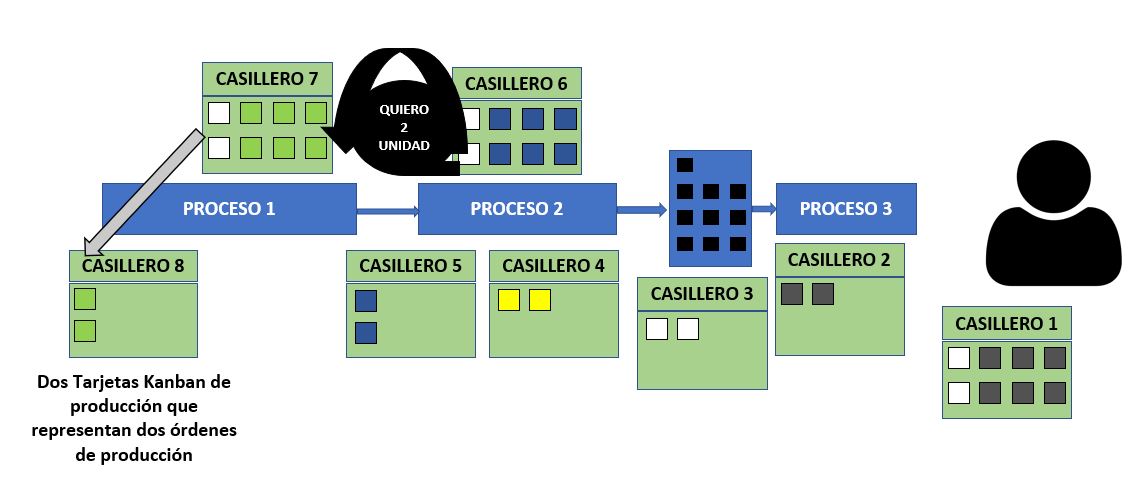

- Se mueven entonces dos tarjetas Kanban de producción ya usadas del casillero 6 al casillero 5, representando ahí ya 2 órdenes de producción.

- El proceso 2, también necesita de producto procedente del proceso 1, por lo que le solicita 2 unidades.

- Del casillero 7, se mueven dos tarjetas Kanban de producción al casillero 8, representando dos órdenes de producción.

Conforme se vayan ejecutando las órdenes de producción y transporte:

- En el proceso 3, se adjuntarán las dos tarjetas Kanban de producción del casillero 2 a dos contenedores y cuando se terminen de fabricar, antes de entregar a cliente final se depositarán en el casillero 3.

- En el proceso 1, se adjuntarán las dos tarjetas Kanban de producción del casillero 8 a dos contenedores y cuando se terminen de fabricar, antes de entregar al proceso 2 (cliente) se depositarán en el casillero 7.

- En el proceso 2, se adjuntarán las dos tarjetas Kanban de producción del casillero 5 a dos contenedores y cuando se terminen de fabricar, antes de entregar al almacén (cliente) se depositarán en el casillero 6 y se colocará en los dos contenedores las dos tarjetas Kanban de transporte presentes en el casillero 4 y se procederá a su envío al almacén.

Así quedará completado el ciclo.

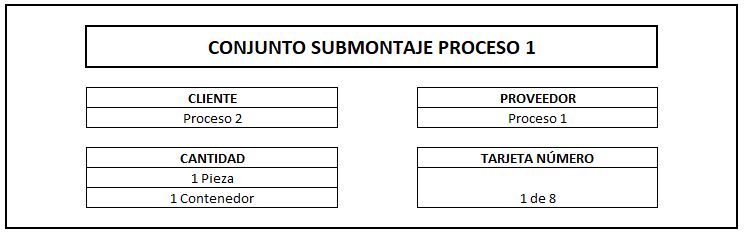

¿Cuál es la información que debería estar en las tarjetas de los Sistemas Kanban?

Toda tarjeta Kanban, deberá tener mínimamente la siguiente información:

- Nombre que identifique el componente o submontaje.

- Cliente: será el proceso siguiente.

- Proveedor: es el proceso responsable de la fabricación.

- Cantidad: es la cantidad de piezas que tiene o requiere ese Kanban.

- Tarjeta número: identifica el número de tarjeta respecto al total existentes para tenerlas controladas e identificar si una se pierde.

Veamos físicamente esto en el ejemplo para el proceso 1. Estas tarjetas Kanban de producción podrán estar en las dos ubicaciones que hemos definido antes, los casilleros 7 y 8. El resto de tarjetas Kanban se harían de igual forma.

¿Qué beneficios tiene la implantación de los Sistemas Kanban?

Implantar el sistema Kanban lleva su tiempo, pero una vez concluido, obtendrás los siguientes beneficios:

- Evitarás la sobreproducción: el sistema Kanban permite la implementación en flujo pull que solamente se producira lo realmente demandado.

- Reducción de los niveles de stock: es consecuencia del punto anterior, al no sobreproducir nuestros niveles de stock bajarán, con su consiguiente reducción de costes.

- Mejora el control de la producción: al tener las tarjetas en los diferentes casilleros podemos ver claramente de forma visual lo que está pendiente de producir e identificar cuellos de botella en el proceso global.