Las etapas de implantación del Lean Manufacturing: Introducción

En esta entrada vamos a explicar las diferentes etapas que debería llevar a cabo una empresa para implantar el modelo gestión del Lean Manufacturing.

Como pasos previos a la implantación del Modelo Lean, se deberían llevar a cabo las siguientes acciones:

- Establecer una correcta organización 5S para el orden y limpieza en la fábrica.

- Asegurar que la operativa de los medios técnicos (máquinas, robots, instalaciones...) sea la correcta con la disponibilidad adecuada y fabricando sin defectos de calidad facilitará enormemente la transición.

- Tener unos recursos humanos con motivación, implicación, dispuestos al trabajo en equipo y con formación lean.

Primera Etapa: Disposición del proceso en Flujo

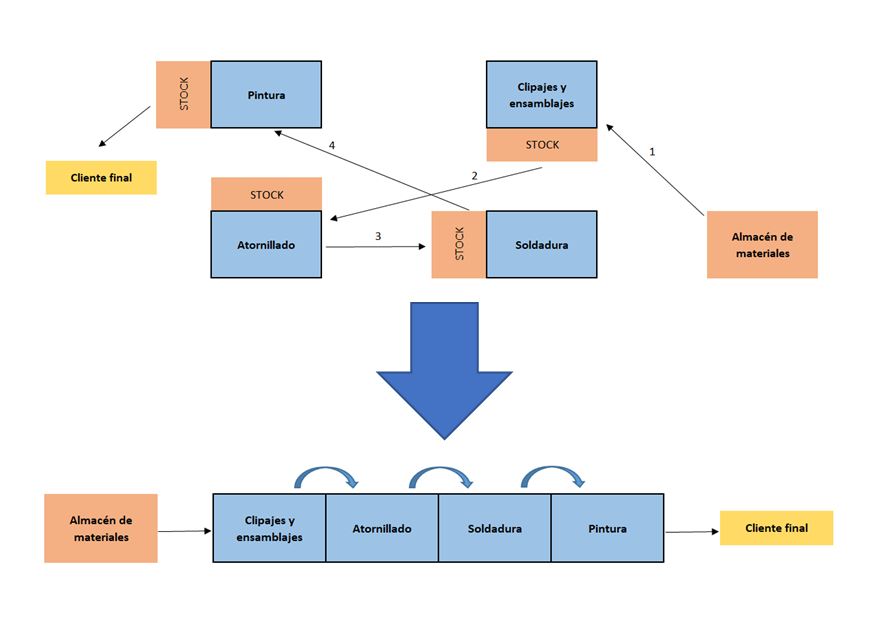

En esta primera etapa se va a tratar de pasar de una disposición funcional u orientada al proceso a una distribución orientada al flujo o producto (ver post Tipos de distribución en planta). Se deberán de realizar las siguientes acciones:

- Procurar situar las operaciones lo más cerca posible para reducir desplazamientos.

- Intentar mover el material entre operaciones en lotes pequeños, si es posible unitarios. En este punto se verá que ese stock que se utilizaba de protección, al quitarse o reducirse, saca a la luz una serie de problemas que impiden mantener el flujo por lo que se permitirá cierto stock intermedio entre las diferentes operaciones.

- Balancear las cargas de trabajo en los diferentes puestos.

- Gestionar los cuellos de botella mejorando métodos o poniendo más recursos.

Segunda Etapa: Consolidar el flujo eliminando desperdicios y estandarizando la operativa

En esta etapa se deberá de consolidad el flujo para que opere de forma estable e ininterrumpida, es decir, resolviendo todos los problemas que nos impiden mantenerlo. Para ello nos serviremos de las siguientes herramientas:

- Implantación de Poka-Yokes en los procesos productivos que son dispositivos para evitar errores en el proceso productivo. El típico ejemplo de poka-yoke es el USB que no permite al usuario conectar lo al revés (conectarlo mal).

- Jidoka: sistema en el que las máquinas detectan una condición anormal en su funcionamiento y paran inmediatamente para que el operario pueda corregirlos. Un ejemplo sería una impresora que detecta que se ha atascado el papel y para.

- TPM (Total Productive Maintenance) involucrando también aquí a los operarios en el mantenimiento de las máquinas para mejorar su disponibilidad.

- Implementación de Kaizen para la mejora continua de los procesos.

- Usar Gemba, término japonés referido al lugar donde ocurren las cosas, es decir, se requiere presencia en el lugar donde se desarrollan los procesos para resolver los problemas, si hace falta con paradas de línea.

- Estandarización, con el objetivo de que todo el mundo trabaje de la misma manera, que es la base para la mejorar continua.

Estas dos primeras fases pueden durar meses o incluso años dependiendo de la complejidad de los procesos involucrados y los pasos previos comentados al inicio de esta entrada.

Tercera Etapa: Estableciendo un Flujo Pull. El método Kanban

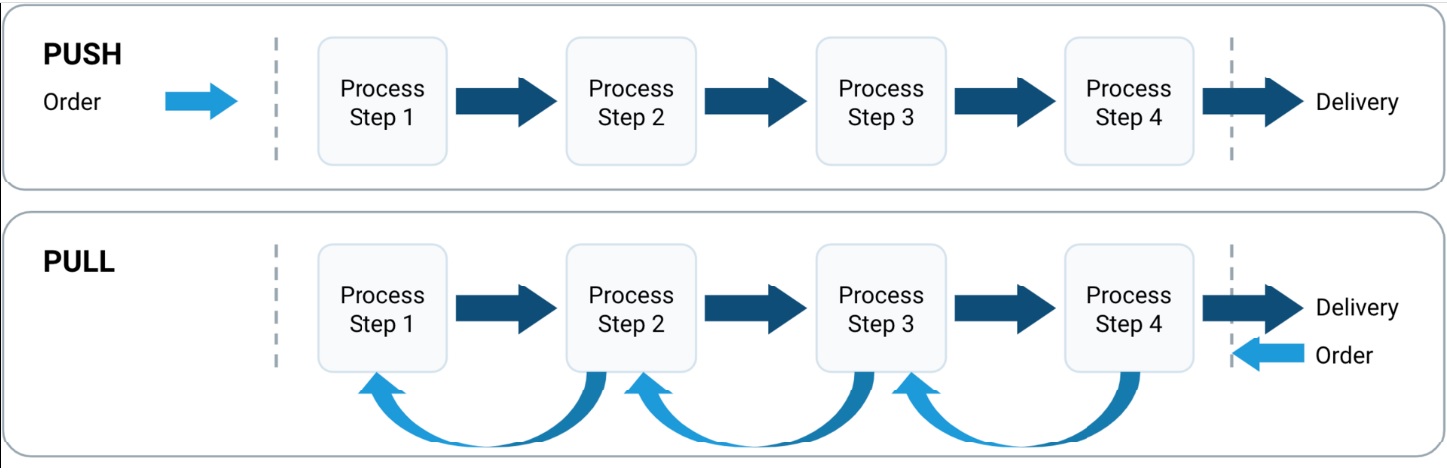

Aquí primero vamos a definir los tipos de flujo existentes:

- Flujo push: en este tipo de flujo el producto se fabrica con antelación en base a unas predicciones sobre la demanda. Es el utilizado normalmente por las empresas "tradicionales".

- Flujo pull: en este tipo de flujo solamente se fabrica el producto cuando hay demanda efectiva, es decir cuando hay una compra. Es el utilizado por las empresas "Lean".

En esta tercera etapa se establecerá el flujo pull, en el que cada proceso entregará lo que su cliente (el proceso siguiente) requiera en el momento y volumen que se solicite. Debido a las diferencias importantes de ciclos en los diferentes puntos del proceso, habrá áreas donde se necesitará un stock FIFO o de tipo supermercado. El método a implantar para la comunicación entre procesos, será el método Kanban, un sistema de señales (usualmente tarjetas) que, partiendo de la demanda de cliente, controla lo que se produce, cuándo se produce y la cantidad en que lo debe hacer proceso por proceso, hasta llegar a las materias primas.

Cuarta Etapa: Flexibilidad en el ritmo de producción. Flujo en células flexibles

En esta cuarta etapa se adaptará el layout de la planta para que sea capaz de producir a Takt Time, esto es, producir al ritmo que marca el cliente, con flexibilidad en los volúmenes. Sabemos que habrá veces en los que para un proyecto dado, las previsiones no funcionen y se fabrique por debajo de lo previsto, o al revés, que se fabrique por encima de lo previsto. Para llegar a esta flexibilidad se utilizará Shojinka, para tener una producción ágil con las variaciones de demanda que haya. Este Shojinka se servirá de:

- Polivalencia del personal, para que puedan hacer múltiples tareas.

- Células flexibles, a ser posible en forma de U, que permitirán tener un número variable de puestos de trabajo en su interior dependiendo de la demanda (ver post "Las células de producción flexibles en el Lean Manufacturing")

- Adoptar máquinas y equipamientos pequeños que permitan tener flexibilidad y que puedan estar dentro de las mencionadas células flexibles.

Quinta Etapa: Flexibilidad en el tipo de producto. El nivelado para conseguir una producción regular

En las etapas anteriores estábamos desarrollando los layout y acciones de las líneas para un tipo de producto. A partir de ahora, lo que se va a procurar es que las células flexibles puedan incorporar más de un tipo de producto, es decir, por ejemplo que rueran capaces de procesar familias de productos (tipos de productos similares). El objetivo al final es incrementar el grado de utilización de máquinas e intentar evitar tener que desarrollar una célula en U por cada tipo de producto fabricado en nuestra empresa.

En esta quinta etapa se llevará a cabo el nivelado en un flujo multiproducto, con objetivo de nivelar la demanda y la producción, para producir de forma regular y sin altibajos, ya que si hay una demanda muy fluctuante es muy complicado para la operativa a través de Kanban con flujo pull. Con este nivelado se va a programar la producción de pequeños lotes de cada una de las variedades del producto, cuyas cantidades variarán dependiendo de su demanda con el objetivo de conseguir una serie básica nivelada que se vaya repitiendo en el tiempo.

Sexta Etapa: Implantación flujo pull balanceado, nivelado y multiproducto

En esta etapa continuaremos trabajando sobre el nivelado sobre una secuencia de productos que pueden ir cambiando. Para ello será necesario realizar los siguientes ejercicios:

- Agrupar productos y definir la secuencias de fabricación, Hemos de tener en cuenta que estamos ya fabricando en una célula dada variedad de productos y que puede haber operaciones en diferente orden dependiendo de cómo están dispuestos los medios de producción.

- Aplicación de técnica SMED para facilitar los cambios rápidos de referencia en las líneas de producción y tener la máxima disponibilidad posible. El objetivo es minimizar al máximo el tiempo improductivo.

Séptima Etapa: Gestión Visual y Mejora Continua

En esta etapa ya se ha implantado la gestión Lean en nuestra empresa, pero nunca es lo suficientemente perfecta y siempre debemos estar en una mejora continua, replanteando lo hecho en etapas anteriores y mejorándolo. También se deben establecer herramientas visuales que nos permitan de forma visual y rápida medir la eficacia y eficiencia de nuestra gestión Lean. Esto se hará a través de:

- Implantación de Andon, con luces de diferentes colores que nos indicarán el estado de cada máquina (en produccion, parada, averiada...)

- Uso de herramientas Kaizen, para la mejora continua.

- Desarrollo de paneles informativos con indicadores de tasa de defectos o scrap, FTQ (calidad a la primera), entregas a tiempo a cliente, tiempos de cambio de útiles, etc. Al final los indicadores siempre han de ser útiles para medir el grado en el que estamos mejorando y puede haber los que sean necesarios para el tipo de negocio.