Introducción a SMED: cambios rápidos de utillajes

La técnica SMED, que significa Single Minute Exchange of Die, es una metodología de mejora continua que se usa para reducir el tiempo de cambio de utillaje necesario al cambiar de producir una referencia a otra. La frase "Single Minute", hace referencia a la idea de que en general cada cambio no debería durar más de 10 minutos. Esta técnica se desarrolló originalmente en la industria automotriz japonesa con el Lean Manufacturing, pero desde entonces se ha aplicado con éxito en otros ámbitos productivos.

La idea teórica detrás de SMED es simple: reducir el tiempo de cambio de producción que nos permitirá mejorar la disponibilidad (reduciendo el tiempo de inactividad) y aumentar la capacidad de producción.

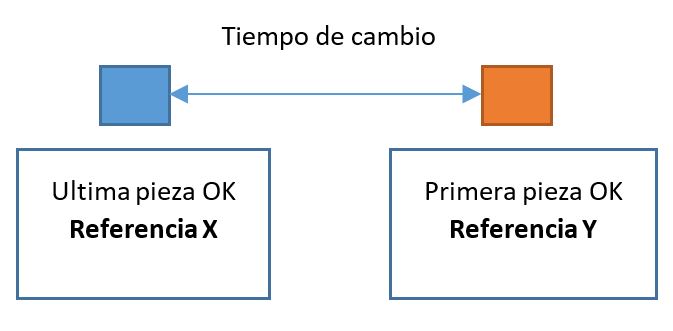

¿Qué es un cambio?

Un cambio es el proceso de cambiar de la fabricación de una referencia a otra.

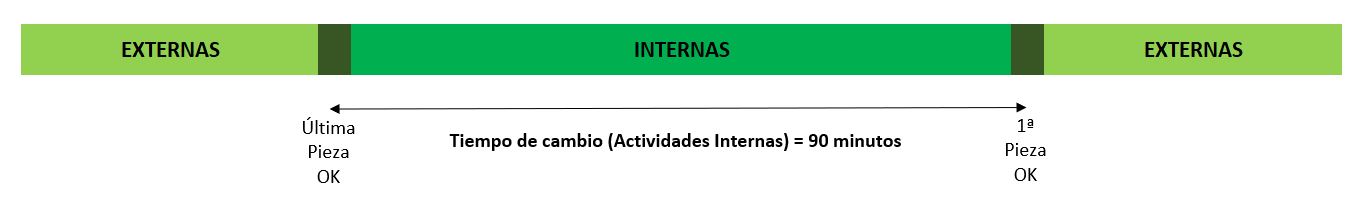

El tiempo de cambio es el tiempo total requerido para cambiar de referencia, que incluye desde la última pieza OK de fabricación de la referencia previa hasta la primera pieza OK de referencia nueva trabajando a cadencia de fabricación normal.

¿Qué es un cambio rápido o actividad SMED?

Los cambios rápidos son actividades centradas en:

- Reducción del tiempo de cambio

- La reducción de coste y el esfuerzo que supone la realización de un cambio de referencia.

¿Para qué reducir el tiempo de cambio de referencia a través de SMED?

A continuación se van a desarrollar con ejemplos todas las ventajas que se obtendrán tras aplicar correctamente SMED:

1. La Aplicación de SMED aumentará la capacidad de las líneas de producción

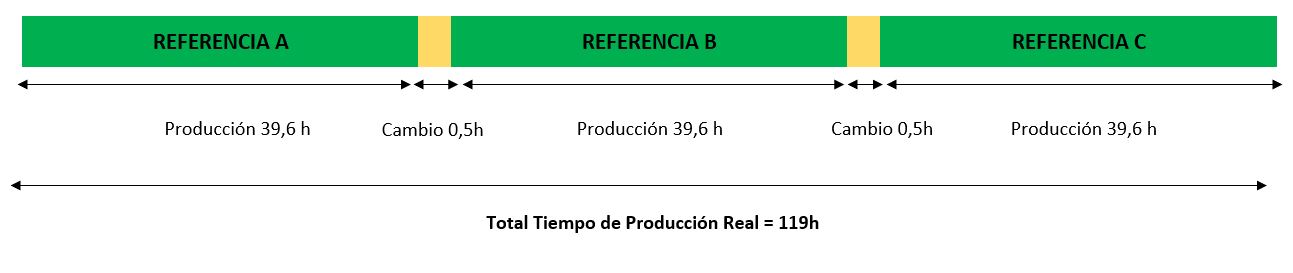

Imaginemos una línea de ensamblaje de electrodomésticos por la que pasan 3 referencias y se realizan 3 lotes grandes de producción, tenemos los siguientes datos actuales:

- Número de cambios de referencia por semana: 2

- Tiempo programado de producción por semana en la línea: 120 horas

- Tiempo de cambio: 2 horas

Teniendo en cuenta esto sabremos nuestra disponibilidad (sin tener en cuenta paros no programados, etc, vamos a hacerlo simple):

Disponibilidad = 120 - 2 x 2 = 116 horas

Supongamos que realizamos una actividad SMED y somos capaces de reducir el tiempo de cambio a 30 minutos (0,5 horas), por lo tanto calcularemos nuestra nueva disponibilidad:

Disponibilidad tras aplicar SMED = 120 - 2 x 0,5 = 119 horas

Tendremos 3 horas disponibles adicionales para producir por lo que aumentará el OEE y nuestra capacidad de la línea.

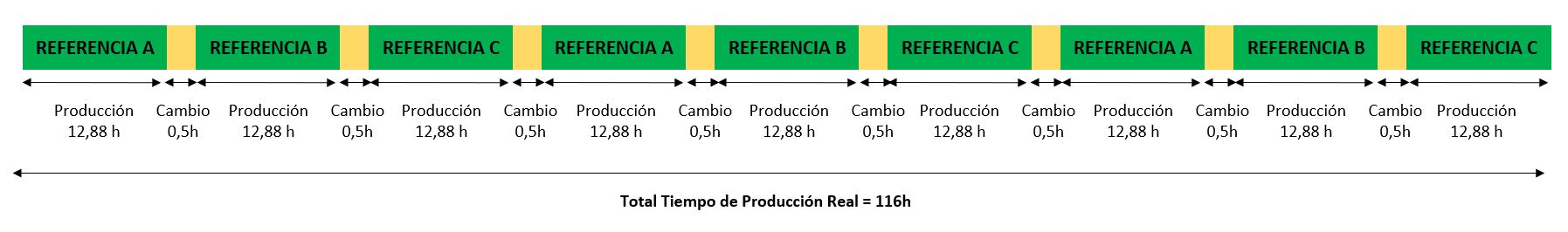

2. A través de SMED se aumentará el número de cambios de referencia en el mismo tiempo.

Si seguimos con el ejemplo de los electrodomésticos, imaginemos que tras realizar la actividad SMED, en vez de aumentar el tamaño de los lotes, como hemos hecho en el ejemplo anterior, lo que hacemos es realizar más cambios (reduciendo el tamaño de los lotes) teniendo el mismo tiempo disponible de antes, 116 horas.

Si tenemos en cuenta esto, con las 0,5 horas que cuesta cada cambio, podemos realizar 8 cambios en el mismo tiempo que antes se llevaban a cabo 2 cambios. Esto resultaría así:

3. SMED permitirá reducir el tamaño de los lotes

Directamente relacionado con el punto 2, el hecho de realizar mayor número de cambios en el mismo tiempo, nos permitirá reducir el tamaño de los lotes. Para entender la importancia de fabricar en lotes pequeños ver post El tamaño ideal de los lotes de fabricación.

4. Los niveles de inventario disminuirán

El hecho de tener unos tamaños de lote más pequeños hará que nuestros niveles de inventario disminuyan. Para que esto se cumpla, debe de ir acompañado de una mayor frecuencia de transportes tanto para abastecer de componentes la línea, como para enviar al cliente final ya que sino lo que hará será acumularse el material a la espera de ser o bien consumido por la línea (en caso de ser componente) o a la espera de ser expedido.

Por lo tanto vamos a imaginar que con nuestro ejemplo, previo a la aplicación de SMED, había un transporte semanal tanto para abastecer de componentes a la línea, como para expedición del lote de electrodomésticos final.

Tras aplicar SMED se pasa a dos transportes semanales tanto para abastecimiento de componentes, como para expedición. De esta forma se reducirán los niveles de stock en toda la cadena (con el consiguiente ahorro de tiempo y gasto, ver post Identificación de desperdicios: Las siete MUDAS).

5. Aplicar SMED permitirá reducir el leadtime de fabricación

Como consecuencia de la reducción del tamaño de los lotes, el leadtime de fabricación va a disminuir, así como el leadtime de entrega a cliente, es decir, nuestro cliente tendrá el producto en sus manos antes y con mayor frecuencia semanal.

6. Mejoraremos nuestra flexibilidad para responder a la demanda de cliente

El hecho de reducir el tamaño de los lotes nos permitirá realizar planificaciones a más corto plazo y cuando el cliente nos cambie la cantidad demandada de producto (cosa que pasa en la realidad actual), seremos capaces de responder con una mayor rapidez.

Las fases para necesarias para aplicar SMED correctamente

Lo primero que hemos de saber es que normalmente para los mejores resultados SMED se debe comenzar a aplicar a posteriori de la implantación de un flujo pull en la empresa a través de Kanban (ver Introducción a los Sistemas Kanban). Para realizar el ejercicio SMED, se deben realizar una serie de pasos:

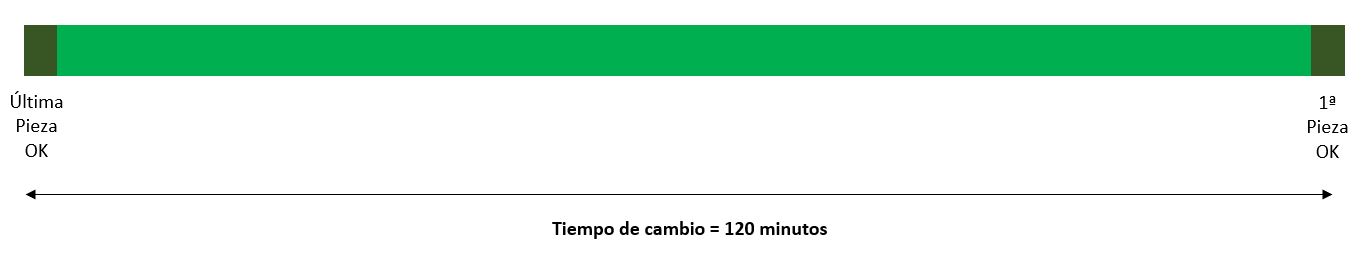

1. Observación, medición y registro del tiempo total de cambio

Como se ha comentado al inicio de este post, el tiempo de cambio abarca desde la última pieza OK de la referencia anterior hasta la primera pieza OK de la referencia nueva a la cadencia serie.

En esta fase se deberá de registrar todas la actividades que se llevan a cabo en el proceso de cambio, así como el tiempo que cuesta realizar cada una de ellas, si se están haciendo varias actividades a la vez, etc, sobre la realidad del proceso actual.

Si seguimos con el ejemplo anterior de los electrodomésticos anotaríamos todas aquellas actividades que entre todas sumarían los 120 minutos:

2. Separación de las actividades internas y externas

En esta fase, deberemos clasificar las actividades registradas en la fase 1 como actividades externas o internas:

- Las actividades externas serán aquellas que se puedan realizar teniendo la máquina en marcha, como por ejemplo, la limpieza, el papeleo, el ensamblaje de subcomponentes necesarios para el cambio, el movimiento del molde de inyección que va a entrar...

- Las actividades internas son aquellas que únicamente se pueden realizar con la máquina parada, por ejemplo, quitar el molde o troquel actual de producción.

Si realizamos este ejercicio en el ejemplo, nos damos cuenta de que, tras identificar las operaciones que hay que hacer sí o sí con la máquina parada (actividades internas), tenemos un tiempo real de cambio de 90 minutos, ya que el resto de actividades externas se pueden realizar o bien antes de empezar el proceso de cambio, o cuando esté en marcha el útil que fabricará la nueva referencia, tal y como vemos en la imagen. Ahora mismo, se realiza cada cambio 30 minutos antes.

3. Conversión de actividades internas a externas (si es posible)

En esta fase se ha de hacer un ejercicio de reflexión sobre las actuales actividades internas y explorar la posibilidad de convertirlas en externas. Algunos ejemplos de esta conversión podrían ser:

| Actividad Actual | Mejora Propuesta (conversión de actividad interna a externa) |

|---|---|

| Ir a buscar utillaje (molde o troquel) al almacén en el momento de realizar cambio de referencia | Posicionar el utillaje cerca de la máquina antes de que se inicie el cambio |

| Calentar el utillaje a temperatura de operación despúes de instalarlo en máquina | Precalentar el molde antes de que se inicie el cambio |

| Picking y colocación en el layout de todos los componentes de la nueva referencia en el momento de realizar el cambio | Realización de dicho picking y colocación de componentes antes de realizar el cambio |

| Realización de la limpieza del molde o troquel de la referencia anterior en el momento de quitarlo de máquina | Realización de dicha limpieza en el taller de moldes/troqueles |

| Realización del papeleo de la orden de fabricación de la referencia nueva antes de quitar el molde/troquel de referencia anterior | Realización de dicho papeleo cuando ya se esté fabricando la referencia nueva |

| Contactar al personal que lleva a cabo el cambio de utillajes en el momento que termina la fabricación de la referencia "vieja" | Llevar a cabo los cambios de manera planificada y contactar al personal antes de que se pare la fabricación para asegurar su disponibilidad a tiempo o entrenar a los operarios para la realización de sus propios cambios de utillaje. |

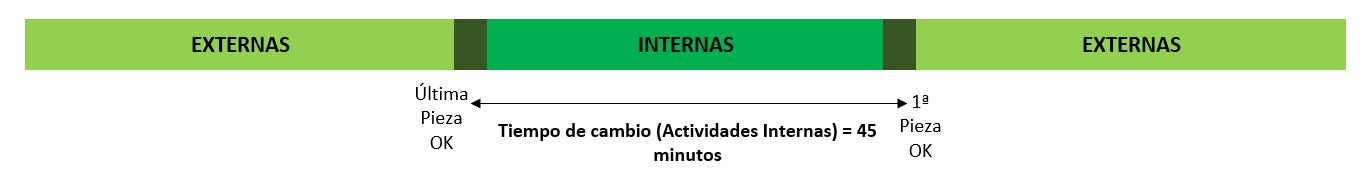

En el caso que nos compete imaginemos que tras llevar a cabo mejoras relacionadas con el papeleo, preparar los componentes antes de realizar el cambio y procedimentar el cambio para asegurar que el personal que cambia los útiles está antes de que comience, se tiene que se llega a un tiempo de cambio de 45 minutos:

4. Eliminar mudas de las actividades internas

En este paso se van a tratar de eliminar o minimizar todos aquellos "desperdicios" presentes en las actividades internas, es decir, se trata de minimizar todo aquello que no aporte valor al proceso actual de cambio. Sería como una especie de mejora de métodos de las actividades internas. Veamos abajo ciertos ejemplos que se pueden implementar.

| Método actual | Método mejorado |

|---|---|

| Método actual con un número de tornillos de una longitud dada | Reducción del número de tornillos y/o la longitud de éstos, para reducir el tiempo de aflojar/apretar |

| Uso de herramientas manuales para aflojar/apretar | Uso de herramientas de aire comprimido mucho más rápidas, como atornilladores neumáticos |

| Centraje del utillaje de forma manual en la máquina | Utilización de pines centradores en el utillaje, para realizar dicha operación de forma mucho más sencilla y rápida |

| Ajuste de los parámetros de máquina de la nueva referencia de forma manual usando el método prueba/error | Desarrollo de estándares de parámetros de máquina para cada referencia y carga de los diferentes programas en máquina |

| Uso de sistemas de sujeción de moldes mecánicos | Uso de sistemas de sujeción de molde magnéticos, que evita todos los procesos de aflojar/apretar tornillos |

| Garras de extracción de piezas del molde de inyección cambiadas por operador | Garras de extracción de molde de inyección cambiadas por el mismo robot que extrae la pieza, pudiendo realizarse a la vez que se realiza el cambio del útil |

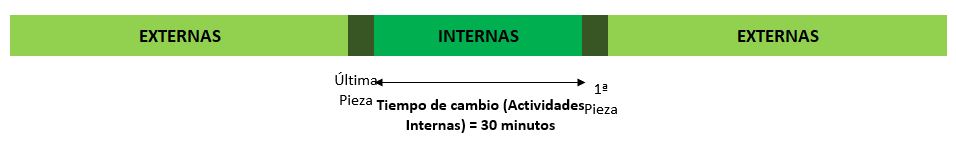

En el ejemplo de los electrodomésticos, tras reducir el número de tornillos necesarios para aflojar/apretar, porque no eran necesarios tantos y el uso de pines para facilitar el centrado, se mejora de los 45 minutso a los 30 minutos por cada cambio.

5. Eliminar mudas de las actividades externas

En este paso se reducirán los desperdicios de lo correspondiente a las actividades externas, que reducirá el trabajo total que supone realizar un cambio. Abajo se muestra algunos ejemplos:

| Método actual | Método mejorado |

|---|---|

| Utillajes guardados en el almacén central | Utillajes guardados al lado de la línea de producción en un área dedicada |

| Realización del papeleo necesario para el cambio | Reducción del papeleo en la medida de lo posible |

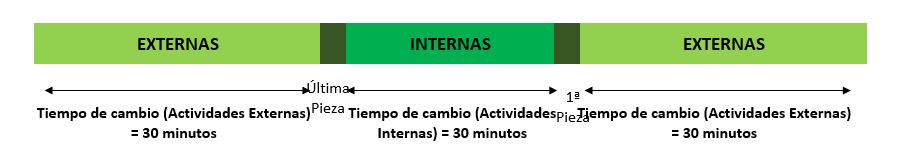

Si aplicásemos esto a nuestro proceso de cambio, veríamos que previamente estábamos gastando 75 minutos en las actividades externas, tras guardar los útiles al lado de la línea se ganan 15 minutos, siendo 60 minutos el tiempo total de actividades externas.

6. Estandarización del nuevo procedimiento de cambio y seguimiento

En esta fase, una vez hemos terminado el ejercico SMED se deberá realizar un detallado procedimiento estándar de trabajo para la realización de los cambios de utillaje. Se deberán de implementar las siguientes tareas:

- Documentar el Proceso de Cambio estándar como acabamos de decir.

- Comunicación y entrenamiento de todo el personal que participe en el proceso de cambio.

- Establecer una meta de tiempo de cambio

- Medir el proceso de cambio y hacer seguimiento para ver una mejora poco a poco.

- Nuevas ideas para seguir mejorando el proceso de cambio.