Identificación de desperdicios: Las siete MUDAS

Si todo fuese ideal, todas las actividades que componen los procesos de producción deberían contribuir al valor final, sin embargo, en realidad, son muy pocas las que lo hacen realmente. Hemos de tener muy clara una cosa, nuestro cliente final sólo estará dispuesto a pagar por las actividades que realmente valore.

Hay tres tipos de actividades en los procesos:

- Actividades con valor añadido: son aquellas que convierten o transforman el producto de forma que satisfacen las necesidades del cliente.

- Actividades sin valor añadido: es cualquier actividad que es necesaria en el sistema pero que no aporta valor para el cliente.

- Despilfarros, desperdicios o mudas: pueden ser desde actividades, hasta tiempo, espacio, materiales...etc que no aportan valor ni son necesarios para el sistema y suponen un coste. Estas actividades pueden (y deben) eliminarse.

Nuestro objetivo ha de ser pues eliminar las mudas, pero para ello lo primero que se ha de hacer es localizarlas. Se listan a continuación para pasar posteriormente a explicar cada una de ellas:

- Sobreproducción

- Sobreprocesamiento

- Inventario excesivo

- Transporte

- Movimientos innecesarios

- Esperas

- Defectos de calidad

Las Mudas por sobreproducción

La definición más simple de sobreproducción es la de producir productos para los que no hay una demanda. Esto es muy habitual verlo en empresas tradicionales en las que el objetivo siempre es evitar que una máquina esté parada para aumentar la productividad al máximo. Esto es claramente un espejismo que se puede ilustrar con el siguiente ejemplo:

Imaginemos una máquina inyectora de plásticos, y vamos a listar los costes derivados de producción en la máquina, así como aquellos asociados directamente a la misma:

- Amortización de la inversión: 25%

- Energía y consumibles: 30%

- Recambios de máquina: 10%

- Costes personal mantenimiento: 20%

- Ubicación y superficie ocupada: 10%

- Seguros, impuestos y demás: 5%

A estos costes, que suponen el 45% de los costes de producción, hay que añadir el 25% de mano de obra directa, 15% de mano de obra indirecta, y un 15% de gastos generales de producción.

- Si la máquina está en marcha o parada, siempre tendremos que pagar la "Amortización de la inversión", "Ubicación y superficie ocupada" y "Seguros, impuestos y demás", que supone el 40% de los costes asignables a máquina, que si lo multiplicamos por el 45% de los costes de producción (0,4 x 0,45) supone el 18%. Por lo tanto, perdemos el 18% de los costes de producción.

- Si producimos por producir, sin tener demanda se perderá por tanto (100 - 18) el 82% del coste total de producción. Las empresas "tradicionales" te dirán que no es pérdida porque la empresa supone que venderá esa "sobreproducción", pero afecta directamente al flujo de caja al tardar más tiempo en recuperar el dinero invertido en la transformación de los productos.

Causas de la sobreproducción

- Tiempos de cambio y puesta en marcha largos, lo que lleva a pensar que con lotes de producción muy grandes (sobreproducir) se podrán compensar.

- Producir de acuerdo a una previsión, al contrario de una producción tipo "pull".

- Hay problemas para mantenerse al día con la producción diaria, por lo que se sobreproduce sin indagar en la causa raíz de dicho problema.

- A menudo se encuentra la respuesta de: "Porque siempre se ha hecho así", producir para el supuesto caso de que haya una demanda mayor de producto.

Consecuencias de la sobreproducción

- Impacto en el flujo de caja (cash-flow) de la compañia al inmovilizar parte del capital en materia prima, work in progress (WIP) y producto terminado, ya que hemos producido en más cantidad de la necesaria. Esto hará que si no tenemos cash y no pagamos a tiempo, acabemos pagando más intereses a los bancos. Hay muchas empresas que han cerrado porque han gastado su cash en material que no era requerido y luego no tenían dinero para comprar materia prima para lo realmente demandado.

- La sobreproducción es la puerta para la creación de nuevos desperdicios como el inventario excesivo y los transportes de dicho material. Hay que tener en cuenta que se necesitará espacio, personas y equipos como carretillas para gestionar y mover todo ese material de más.

- Incremento del leadtime de entrega a cliente: al fabricar lotes muy grandes no necesarios, estamos incrementando el leadtime de entrega a cliente ya que el material realmente requerido "esperará" a que se se termine el lote total programado.

¿Cómo eliminar o reducir la sobreproducción?

Lo primero que se ha de hacer es cambiar la mentalidad de lo comentado antes, salir del "Porque siempre se hizo así". Además de eso, algunas de las acciones que podemos hacer para eliminar o reducir la sobreproducción serían las siguientes:

- Producir a Takt Time con un sistema pull, es decir producir al ritmo de la demanda de cliente, ni más ni menos.

- Flujo continuo si es posible, es decir, producir una pieza que pase por todas las estaciones de trabajo necesarias para transformar el producto, sin stock intermedio. Sería el one-piece-flow que no siempre se puede conseguir.

- Uso de supermercados para el control de producción cuando no sea posible el flujo continuo.

- Uso de técnicas de resolución de problemas para averiguar causas raíz de paros no planificados o problemas de calidad que hacen que se sobreproduzca.

- Uso de SMED para cambios rápidos.

Los desperdicios por Sobreprocesamiento

Esta muda consiste en añadir pasos innecesarios al proceso que no son requeridos por el cliente, es decir, el cliente no pagaría por ellos. Siempre hemos de hacernos la pregunta de por qué un proceso es necesario y por qué el producto es producido para eliminar los elementos innecesarios.

Para entender mejor la muda de sobreprocesamiento aquí se muestran una serie de ejemplos:

- Máquinas que van más rápido de lo necesario

- Equipos que usan más energía de la necesaria

- Realizar actividades redundantes, por ejemplo imaginemos un proceso productivo en el que un robot hace una inspección de calidad, y el operario siguiente vuelve a inspeccionar lo que ya ha chequeado el robot. O realizar un proceso de limpieza sobre algo que se ha limpiado previamente.

- Poner mucha atención a nivel de detalle sin ningún beneficio añadido.

Al final cuando las personas o máquinas que trabajan directamente en el proceso productivo realizan actividades que no aportan valor, eso es un coste de sobreprocesamiento.

Causas del sobreprocesamiento

- Requerimientos de cliente no comprendidos: es posiblemente la primera causa de sobreprocesamiento y todas tienen un poco de esto. Si no se entienen bien las especificaciones dictadas por cliente, se puede terminar desarrollando actividades o diseñando características de producto que al cliente le dan igual, no pagaría por ellas.

- Falta de comunicación: a veces no se comunican las expectativas y requerimientos de cliente de forma clara a los operarios que participan directamente en las operaciones que dan valor al producto. Esto puede ocasionar problemas de sobreprocesamiento.

- Diseños complejos: los diseños excesivamente complejos de ciertos productos, pueden acarrear cierto sobreprocesamiento por el hecho de utilizar exceso de materiales, mano de obra y otros recursos. El diseño siempre se debe adecuar a las necesidades y expectativas de cliente, ni más, ni menos, siendo lo más simple posible y siempre habiendo una coordinación entre el departamento de diseño y el de manufactura.

Consecuencias del sobreprocesamiento

Las consecuencias del sobreprocesamiento se pueden observar en todo aquello que afecta a los costes directos de manufactura:

- Coste de mano de obra superior.

- Mayor coste energético.

- Mayor espacio ocupado.

- Equipos que hay que pagar que realizan tareas innecesarias.

Ejemplos de sobreprocesamiento

Vamos a poner un ejemplo un poco extremo de sobreprocesamiento pero que podría darse. Imaginemos una pieza que se fabrica por estampación y que no tiene requerimientos de aspecto por parte de cliente. Pese a eso, para evitar que las piezas se rayen, se decide poner un operario al final de la prensa de estampación metiéndolas en bolsas de plástico antes de depositarlas en el contenedor. Es evidente que aquí no se han entendido las necesidades de cliente que requiere una pieza funcional pero le da igual el aspecto. Debido a esto tenemos un sobrecoste por sobreproceso, teniendo en cuenta el coste de mano de obra del operario, así como el de material de las bolsas, que se podría haber evitado si se hubiesen entendido las necesidades reales de cliente.

Otro ejemplo de sobreprocesamiento sería por ejemplo utilizar unos rangos de tolerancia más pequeños que aquellos que nos pide cliente, lo cual hace que los tiempos de ciclo y de proceso sean mayores.

Al final repetimos la frase, hay que entender las necesidades de cliente.

¿Cómo eliminar o reducir el sobreprocesamiento?

Para ayudar a eliminar el sobreprocesamiento hay dos acciones que se deben realizar:

- Favorecer una comunicación fluida entre departamentos de diseño, de producción y de calidad para así asegurar que el producto que está todavía en fase de diseño va a ser factible de fabricar a nivel económico y con la calidad requerida.

- Realización de estándares de trabajo para cada estación para que todos los operarios sigan el mismo método, siempre prestando atención al desarrollarlas de hacer sólo las tareas por las que nuestro cliente pagaría.

Las Mudas por Inventario excesivo

Todo exceso de inventario supone un coste adicional para la compañía que incluye:

- Valor del producto: es un producto que no tienen demanda, es decir, no se puede traducir en ingresos.

- Espacio ocupado: ya que el espacio dedicado en fábrica a stocks es un coste así como lo que supondría tener que rentar una superficie para almacenar.

- Manipulación: ya que para mover ese inventario entre los diferentes procesos se necesitará de mano de obra, equipos de transporte...

- Gestión: puesto que estas referencias habrán de ser controladas por una persona de oficinas que las gestione y tenga claras sus ubicaciones para que su manipulación sea posible.

Según la teoría del Lean Manufacturing, el nivel de stock en proceso nos da la idea de la ineficiencia de la gestión actual. Esto es debido a que unos elevados niveles de stock enmascaran otros problemas que puedan producirse al permitir, el mencionado inventario que los procesos "nunca paren", que es el mantra que se repite en muchas empresas.

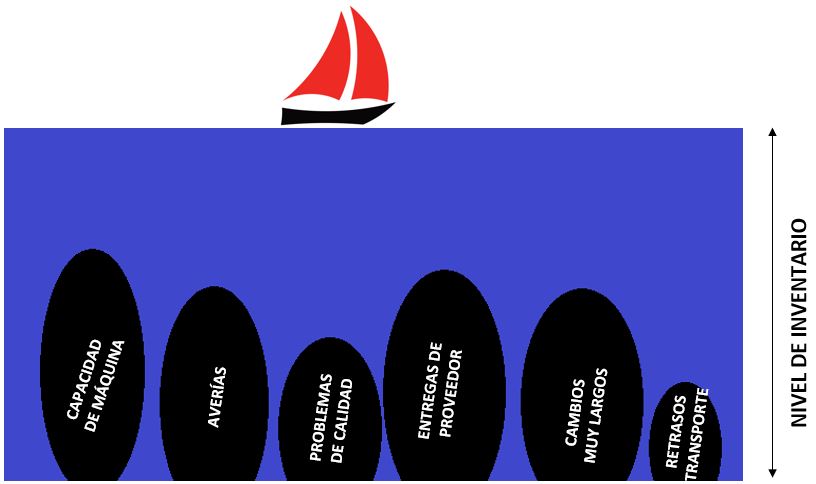

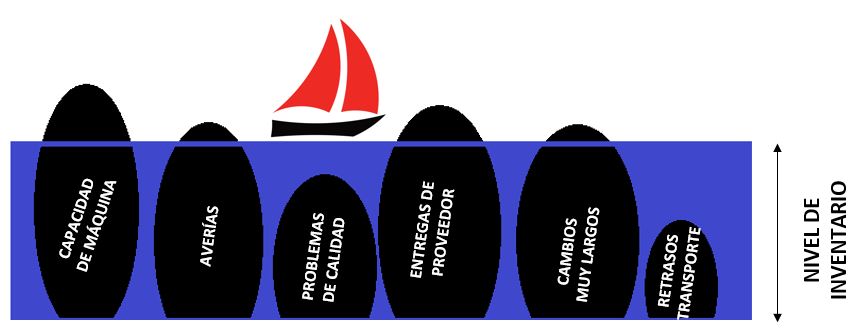

Es interesante el simil del barco con las rocas, en el que el nivel del mar es el nivel de stock y las rocas son los problemas reales que hay en la fábrica:

- Si el nivel de agua es alto (nivel de stock alto) nos permite navegar (producir).

- Si baja el nivel de agua (nivel de stocks bajo) no podremos navegar (producir) y nos encallaremos entre las rocas (los problemas reales de fábrica).

Con este símil lo que se pretende explicar es que el inventario "tapa" muchos otros desperdicios que salen a la luz cuando se disminuye su nivel.

Causas de tener un inventario excesivo

Normalmente un inventario excesivo está directamente relacionado con la muda de la sobreproducción, que tiene como consecuencia un inmovilizado que se ha de almacenar. Además también puede venir de:

- Un mal equilibrado de línea entre los diferentes procesos.

- Averías frecuentes que hace que el material se quede inmovilizado en el proceso anterior. También relacionado con sobreproducción con la mentalidad de si "preveo" que voy a tener averías, sobreproduzco en vez de indagar la causa raíz de la avería.

- Problemas de calidad, nuevamente si no se indaga la causa raíz y se usa el histórico de "se que voy a tener x defectos por lote", se sobreproduce y se acumula en stock.

- Entregas de proveedor

- Cambios de referencia muy largos

- Retrasos en los transportes.

Consecuencias y soluciones del inventario excesivo

Al estar directamente relacionado con la sobreproducción, sus consecuencias y sus soluciones son las mismas.

Las Mudas por Transporte

Esta muda se refiere a todas aquellas distancias recorridas por materiales y productos que son innecesarias.

Causas de las mudas por transporte

- Una de las principales causas de esta muda es la sobreproducción puesto que el inventario que se crea como consecuencia, se ha de ir transportando en la fábrica. Las causas de dicha sobreproducción derivarán pues en este desperdicio.

- Tener una distribución en planta no optimizada: normalmente las distribuciones en planta orientadas al proceso, con actividades organizadas de forma funcional, tipo taller, van a ocasionar tener desperdicios por transporte, porque el material se mueve mucho de forma poco eficiente. (ver post Tipos de distribución en planta).

Consecuencias de las mudas por transporte

- Sobrecoste porque el transporte cuesta dinero, equipos, mano de obra, combustible...

- Aumento de los leadtime de entrega a cliente, ya que dichos transportes requieren de tiempo, un tiempo que aporta cero valor al producto final.

- Posibles daños en el producto ya que todo material que se mueve, puede ser dañado, por ejemplo cuando se caen piezas del pallet al llevarlo con la transpaleta.

¿Cómo eliminar o reducir la muda por transporte?

- Diseño de layouts optimizados de acuerdo con los principios de lean manufacturing, reduciendo los recorridos realizados por el material. Puede ayudar en este diseño la herramienta de "Value Stream Map".

- Flujo continuo en la medida de lo posible con sistema one piece flow, que evitará stocks entre procesos.

- Todas aquellas acciones arriba mencionadas para evitar la sobreproducción.

Las Despilfarros por Movimientos innecesarios

Todos aquellos movimientos de personas que podrían evitarse porque no aportan valor, consitituyen un deslpifarro.

Entrarían dentro de esta muda por ejemplo:

- Una persona que se ocupa de diversas tareas y que están todas separadas una distancia considerable.

- Desplazarse (el número de pasos) para búsqueda de herramientas o útiles para la realización de la tarea correcta.

- Agacharse de una forma incorrecta con su riesgo de lesión por parte del operario al hacerlo de forma repetitiva.

Causas de las mudas por movimientos innecesarios

La mayoría de las causas de esta muda están relacionadas con un layout incorrectamente diseñado del puesto de trabajo de los operarios:

- Layout de la estación de trabajo mal distribuido haciendo que el operario requiera más desplazamientos de los necesarios.

- Herramientas desordenadas: lo que hace que los operarios pierdan tiempo buscándolas.

- Método de trabajo inadecuado: que haga que el operario tenga que girarse más veces de las necesarias, dar más pasos, hacer los movimientos de coger/dejar de forma repetida, etc.

- Diseño inadecuado del producto, que provoque que en el proceso de manufactura se requieran realizar movimientos que no habrían sido necesarios de tener un diseño más simple (siempre que cumpla las necesidades de cliente).

Consecuencias de las mudas por movimientos innecesarios

- Tiempos de ciclo más largos, puesto que, el tiempo "gastado" por el operario buscando, girandose, andando, etc, est un tiempo no productivo que afecta directamente al tiempo de ciclo total.

- Mayores posibilidades de lesión por parte de los operarios, al realizar movimientos repetitivos de giro, agacharse, etc, que pueden causar bajas conduciendo al absentismo.

- Mayor desgaste de máquinas, por ejemplo imaginemos un robot que está realizando muchos más desplazamientos de los necesarios, esto conduce a un mayor desgaste de rodamientos y demás piezas móviles.

¿Cómo reducir o eliminar la muda por movimientos innecesarios?

Para reducir los movimientos innecesarios se puede aplicar lo siguiente:

- Implantación de las 5S en la estación de trabajo de forma que todo esté limpio, ordenado y con un hueco dedicado para cada herramienta que se vaya a usar para evitar posibles accidentes y pérdidas de tiempo en su búsqueda.

- Trabajo estandarizado: se ha de trabajar en un estándar que a través de un estudio de métodos disminuya los desplazamientos innecesarios y conduzca a que todos los operarios trabajen igual. Este estándar también ha de tener en cuenta estudios ergonómicos.

- Realización de SMED para cambios rápidos de referencia de forma estandarizada.

Las Mudas por Esperas

La muda por espera se refiere a todo tiempo ocioso que se da cuando dos estaciones/procesos no están completamente sincronizados.

Este tipo de muda la podríamos ver por ejemplo de las siguientes formas:

- Personas que se encuentran esperando material de la estación o proceso anterior.

- Trabajador que "vigila" cómo trababa la máquina, que no es otra cosa que espera hasta que acabe el tiempo de máquina.

- Personas trabajando a muy bajo ritmo para asegurarse que no paran, ya que el proceso o estación anterior tiene un ciclo mucho más largo.

- Material que está parado, esperando a ser procesado.

El concepto de eliminación de las esperas está implementado normalmente en todas las empresas, porque siempre se intenta mejorar la productividad. Sin embargo, normalmente este concepto se aplica únicamente a las personas y máquinas, intentando que los operarios o máquinas nunca paren ¿Cómo se hace esto? Abasteciendo a los procesos con material de sobra. Es aquí dónde fallan, porque el material también sufre de esperas como comentado anteriormente (está esperando a ser procesado al haber un sobre-stock) que afectan a su leadtime de fabricación (y por tanto a su coste y la cantidad de pedidos que puede procesar la fábrica).

Causas de las esperas

- Procesos o líneas no equilibrados: si nuestras tareas o procesos no están equilibrados en cuanto a carga de trabajo habrá esperas o tiempo ocioso en aquellos que tengan menor carga.

- Cambios de referencia: los cambios de referencia implican esperas del material de la nueva referencia hasta que se ajusten todos los útiles para su fabricación.

- Defectos de calidad: si se detecta un defecto de calidad, esto implica que toda esa producción ha de ser desechada por lo que el proceso siguiente (cliente) deberá de esperar hasta que se produzcan de nuevo piezas OK.

- Comunicación inadecuada: si no hay una correcta comunicación entre procesos respecto a lo que se debe producir, esto es, la orden de producción, también se producen esperas hasta tener la información requerida.

- Averías: Toda avería en la línea de producción va a provocar un paro o espera.

Consecuencias de las esperas

La consecuencia principal de toda espera está relacionada con su coste. Al fin y al cabo se paga a los operarios un sueldo por su tiempo de trabajo y éste debería ser usado sobre todo en actividades que aporten valor al producto, las esperas por el contrario son un gran desperdicio, se paga por no hacer nada. Además muchas veces, al no poder completar los pedidos, se requieren horas extra (con un coste/hora mayor a las horas estándar) que afectará claramente en los beneficios de la empresa.

¿Cómo reducir o eliminar las esperas?

- Realizar observaciones en el proceso y las líneas de producción para identificar cuellos de botella y equilibrar cargas de trabajo en la medida de lo posible.

- Aplicación de técnica de SMED para cambios rápidos de referencia.

- Utilización de técnicas de resolución de problemas para mejorar la calidad, así como herramientas para trabajar la calidad de forma proactiva como el AMFE.

- Uso de Kanban para mejorar la comunicación entre los procesos.

- Implementación del TPM (Total Productive Maintenance) para minimizar al máximo las averías.

Las Mudas por Defectos de calidad

Llamaremos defecto de calidad a todo aquel producto o servicio fabricado o distribuido por nuestra compañía que se aleje del estándar que se definió con el cliente.

Los defectos de calidad implicarán o bien tirar el producto fabricado o hacer un retrabajo, ambos dos implicando un desperdicio y por consiguiente un coste.

Podríamos poner los siguientes ejemplos:

- Producto ensamblado con componentes incorrectos.

- Producto con falta de componentes.

- Piezas dañadas a nivel de apariencia durante el proceso.

Causas de los defectos de calidad

- Trabajo no estandarizado: si no hay un estándar definido de trabajo es muy probable que aparezcan muchos más defectos de calidad.

- Método de trabajo incorrecto: A veces el estándar desarrollado es incorrecto ya que puede favorecer la ocurrencia de ciertos defectos.

- Entrenamiento del personal: todo operario necesita una curva de aprendizaje en la que debería estar supervisado. Si no se sigue este aprendizaje es probable que aparezcan defectos.

- Diseño de producto no adecuado para producción: Muchas veces hay falta de comunicación entre diseñadores y producción y cuando se va a producir el producto ocurren defectos que se podrían haber previsto.

- Mantenimiento inadecuado de los medios de producción

- Cultura de trabajo incorrecta: sin en la empresa se "premia" más la productividad (con primas a los operarios) sin enfatizar la importancia de tener calidad a la primera, tenemos la posibilidad de que ocurran más defectos. Al fin y al cabo el incentivo de los trabajadores será la cantidad, no la calidad.

Consecuencias de los defectos de calidad

El coste de una pieza defectuosa parece obvio y es contabilizado por todas las empresas. Sin embargo algo no tan obvio es todo lo que conlleva la producción de piezas defectuosas que hacen que dicho coste sea mucho más que el aparentemente percibido. Producir piezas defectuosas acarreará los siguientes costes:

- Uso de recursos humanos para la resolución de los problemas de calidad.

- Reprocesamiento de piezas

- Reprogramación de materiales necesarios y sus transportes

- Mayor papeleo

- Aumento de los leadtimes de entrega a cliente con la posibilidad de que su descontento implique la pérdida de ese cliente.

¿Cómo reducir o eliminar los defectos de calidad?

- Estandarizando toda la operativa en la línea de fabricación con un método siempres susceptible de revisión y mejora continua.

- Correcto entrenamiento del personal.

- Coordinación completa entre el departamento de diseño y el de producción.

- Implantación del TPM para tener los medios de producción siempre en correcto estado.

- Implantar una cultura de trabajo centrada en la calidad, explicando al personal la importancia y las implicaciones que tiene enviar piezas defectuosas. En caso de haber primas a los operarios debería estar relacionadas con la cantidad de piezas OK producidas y no la cantidad total (incluyendo piezas scrap).