Guía Completa para Implementar Kanban Electrónico en Entornos Productivos

¿Qué es el Kanban Electrónico?

El Kanban Electrónico es la evolución del Kanban Físico (descrito en el post "Introducción a los Sistemas Kanban") y tienen también el objetivo de mejora de eficiencia, reducción de desperdicios e implantación de un flujo pull, con la principal diferencia de que las herramientas utilizadas, en vez de ser físicas, son digitales (por ejemplo se cambiarán las tarjetas físicas por tarjetas kanban digitales o equivalentes). Además de esto el Kanban Electrónico potenciará la capacidad de análisis y automatización.

¿Cómo funciona un sistema de Kanban Electrónico?

Para describir el funcionamiento del Kanban electrónico vamos a usar el ejemplo usado en "Introducción a los Sistemas Kanban". Como podremos observar con el kanban electrónico, únicamente va a ser necesario el escaneo de códigos de barras, que son imprimidos desde el primer proceso, y a medida que se vaya leyendo se le irán asignando estados a dicha etiqueta.

Según este ejemplo tenemos lo siguiente:

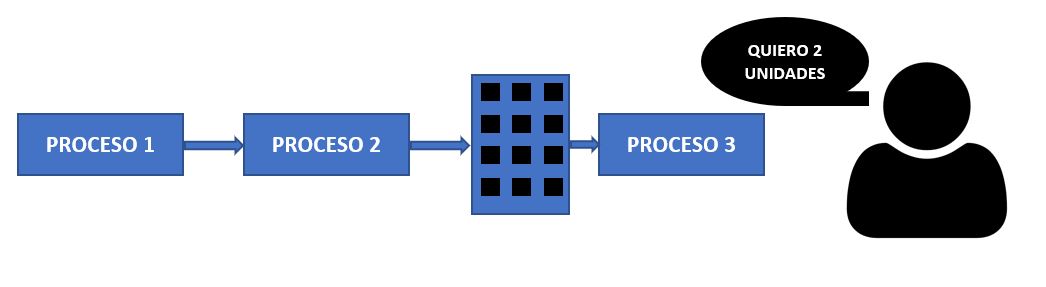

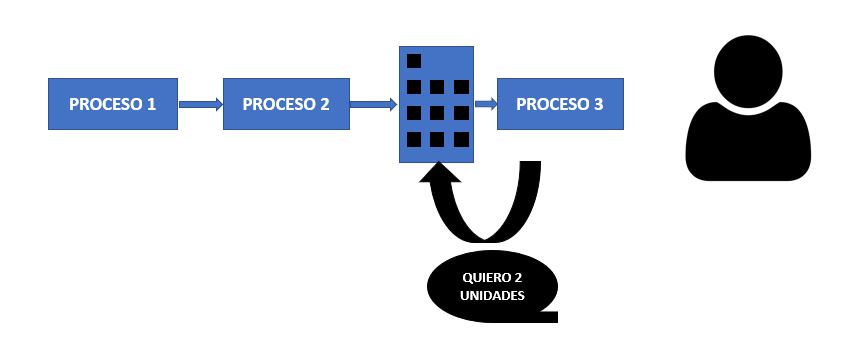

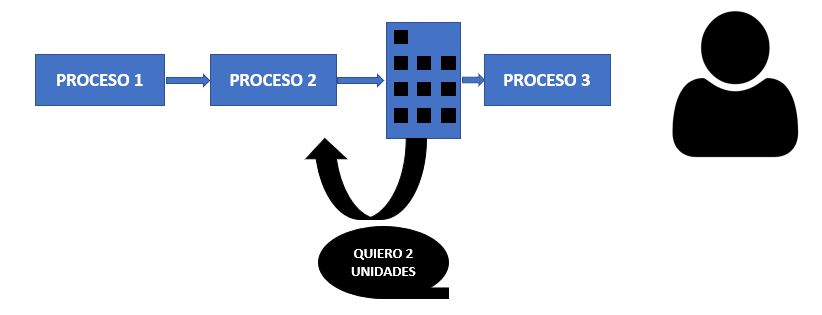

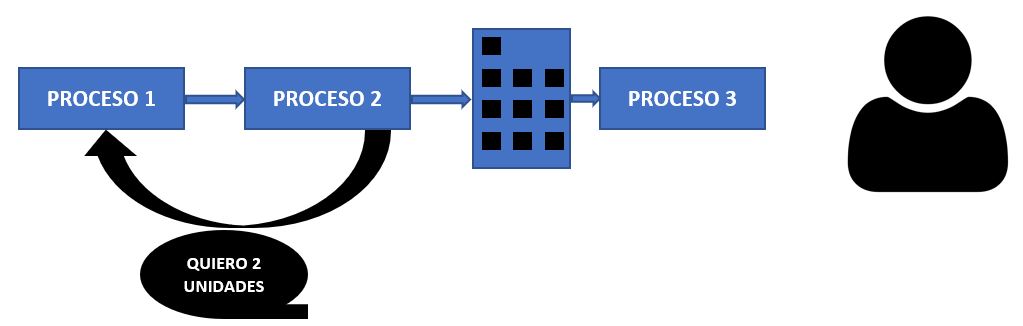

Tenemos producto del que nuestro cliente final nos demanda 2 unidades. Para fabricar este producto se deben de llevar a cabo tres procesos. Entre el segundo y el tercer proceso hay un stock intermedio de tipo supermercado por largo tiempo de proceso (leadtime de fabricación) del proceso 2. Dicho supermercado tiene 12 unidades de producto.

De forma esquemática lo expuesto anteriormente sería algo parecido a esto:

Como se ha comentado la etiqueta se imprimirá al principio del proceso y luego será expedida a cliente, sin poder repetirse cada etiqueta. Dicha etiqueta tendrá los siguientes estados:

- En Proceso - Proceso 1

- Producto Terminado - Proceso 1

- En Proceso - Proceso 2

- Producto Terminado - Proceso 2

- Almacén

- En Proceso - Proceso 3

- Producto Terminado - Proceso 3

- Producto Expedido

Los pedidos a cada uno de los procesos tendrán dos estados:

- Pedido Sin Asignar: Es un pedido que no se ha ligado a ninguna etiqueta.

- Pedido Asignado y En Curso: Es un pedido que se ha ligado a una etiqueta y está en proceso.

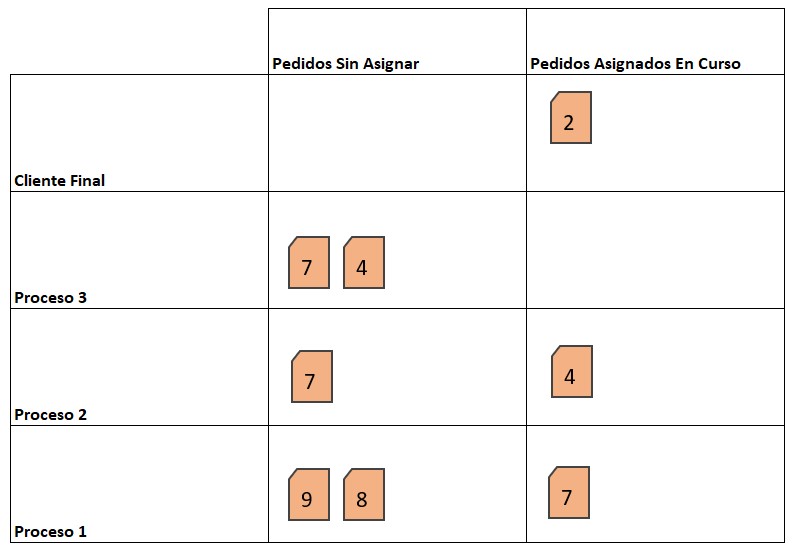

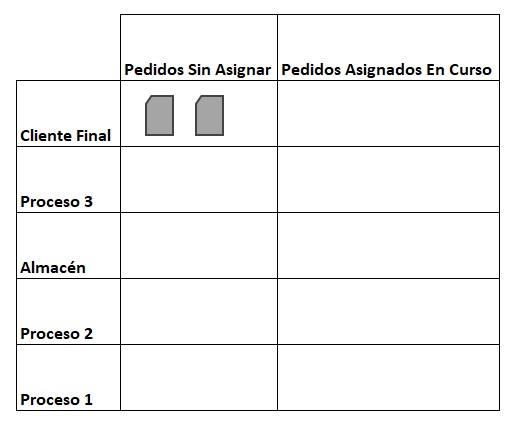

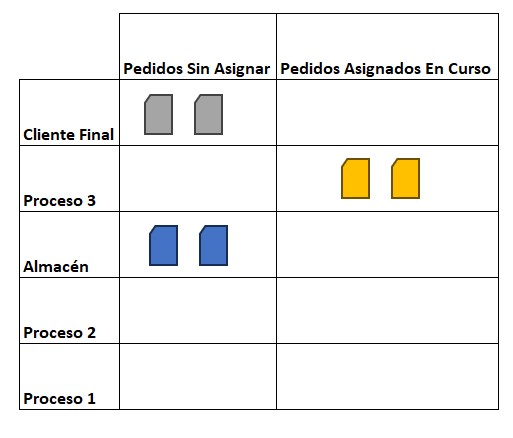

- Desde que el cliente solicita esas 2 unidades, estos dos pedidos entran en el ERP como "Pedidos Sin Asignar" y se mostraría en un software una pantalla parecida a esta:

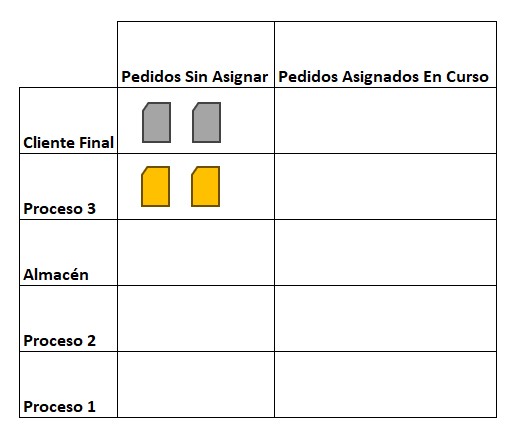

- De forma automática dicho software solicitaría 2 unidades al proceso 3, al que se le asignarían también does pediso como "Pedidos Sin Asignar" que en la pantalla de software mostraría algo parecido a esto:

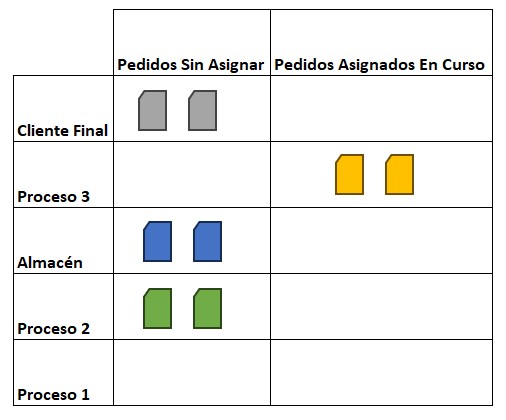

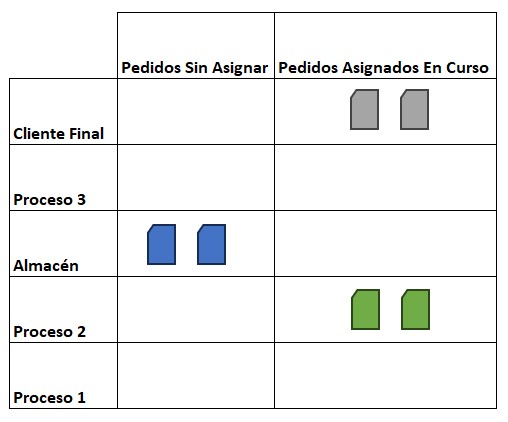

- En el proceso 3, el operario que ha visto que tiene 2 "Pedidos Sin Asignar", se dirige al almacén y procede a la lectura del código de barras adherido a dos de los contenedores. En ese momento se hace la unión entre el pedido solicitado del ERP y los códigos de barra leídos. En ese momento cambia digitalmente el estado de dichos contenedores que estaban en estado "Almacén" a "En Proceso - Proceso 3". Dado que se han cogido 2 unidades del almacén, con objeto de reponerlas, el sistema ERP de forma automática genera para el almacén "2 Pedidos Sin Asignar". Todo esto se vería de la siguiente forma en el software ERP:

- Como el almacén debe solicitar 2 pedidos al Proceso 2 para reponer las 2 unidades, se generan para el proceso 2, dos "Pedidos Sin Asignar":

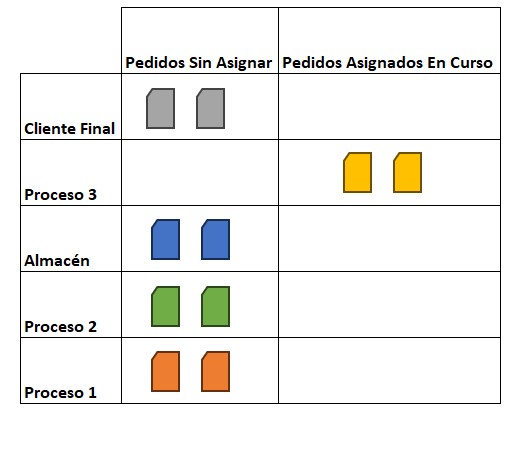

- El proceso 2 debe solicitar pedidos al Proceso 1, por ello automáticamente el sistema ERP, 2 pedidos en estado "Pedidos Sin Asignar":

- Aquí en el proceso 1 habría una impresora que imprimiría 2 etiquetas que directamente ligarían esos 2 pedidos "Pendientes Sin Asignar" del proceso 1 a dichas etiquetas, y cambiarían su estado a "En Proceso - Proceso 1" y la pantalla cambiaría de la siguiente forma:

- Imaginemos que el Proceso 1 y Proceso 3 tuviesen un tiempo de ciclo similar y terminasen a la vez.

- Una vez terminado el proceso 1, se leería dicha etiqueta y cambiaría a "Producto Terminado - Proceso 1", por lo tanto este estado ya permitiría asignarlo a "Pedidos Sin Asignar" del Proceso 2.

- El operario del proceso 2 leería las etiquetas que cambiarían su estado de "Producto Terminado - Proceso 1", a "En Proceso - Proceso 2" asignando los pedidos arriba mencionados a las etiquetas.

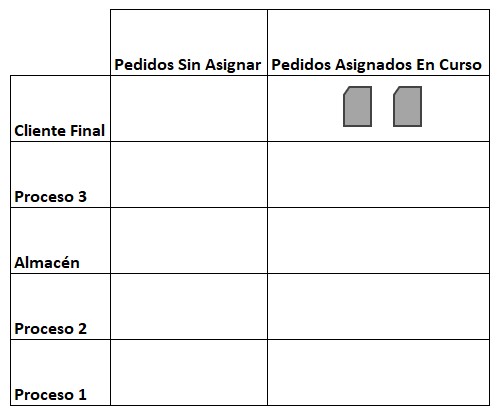

- En el proceso 3, si el producto es OK, se debería leer otra vez la etiqueta y cambiará de estado digital "En Proceso - Proceso 3" a "Producto Terminado - Proceso 3" y cambiaría a en cliente a "Pedidos Asignados En Curso" hasta que se expida.

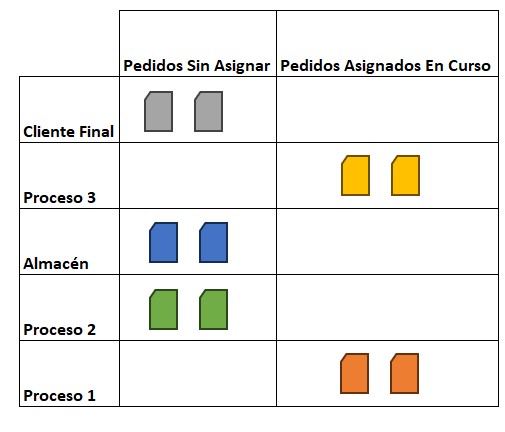

- Por lo tanto los Pedidos del Proceso 1 y Proceso 3 desaparecerían de la pantalla y quedaría así:

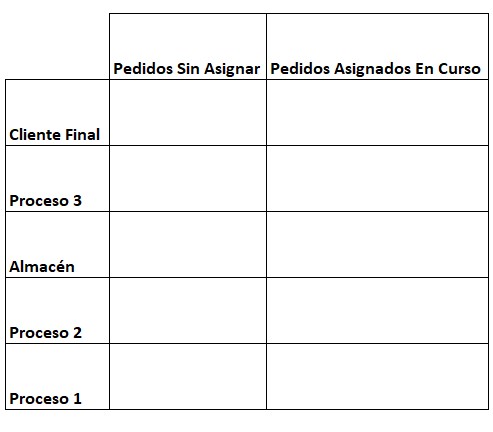

- Al terminar el proceso 2, tras leer los códigos de barras, cambiaría su estado de "En Proceso - Proceso 2" a "Producto Terminado - Proceso 2" y ya podría ir a reponerse al almacén. En el momento de ubicar en el almacén dichas etiquetas cambiarán su estado de "Producto Terminado - Proceso 2" a "Almacén". De esta forma desaparecerán los Pedidos de Almacén y Proceso 2 y quedará así:

- Una vez se expida deberá leerse de nuevo y cambiará digitalmente a "Producto Expedido" y se daría por entregado a cliente esas 2 unidades, quedando la pantalla vacía:

Vemos claramente que con este sistema nos hemos ahorrado todas las tarjetas Kanban de Producción y Transporte que habrían sido necesarias en el caso de un Kanban Físico.

Beneficios de Implementar Kanban Electrónico en Entornos Productivos

Aquí mostramos los beneficios principales que tiene la implementación del Kanban Electrónico en un entorno productivo, que serían compartidos con los mostrados en Introducción a los Sistemas Kanban:

- Evitar sobreproducción: al fabricar únicamente lo que el cliente pide.

- Reducción de niveles de stock: consecuencia de lo arriba mencionado.

- Visualización del flujo de trabajo: Con el software del Kanban electrónico podrás visualizar en tiempo real el estado de cada tarea o proceso, pudiendo así identificar rápidamente posibles cuellos de botella o problemas.

Veamos ahora cuáles son las ventajas del Kanban electrónico sobre el método tradicional de tarjetas físicas:

- Acceso remoto en tiempo real: Con el software del Kanban electrónico se podrá acceder al tablero desde cualquier sitio que tenga disponible una conexión a internet, permitiendo trabajar y controlar la producción de forma remota en tiempo real, algo que no se podría hacer con las tarjetas físicas.

- Automatización e integración: El Kanban electrónico se puede automatizar e integrar en herramientas existentes como el ERP de la empresa o el MRP, simplificando la gestión del flujo de trabajo e información.

- Obtención de métricas: Los software de Kanban electrónico pueden generar métricas que informen sobre el rendimiento del proceso productivo, facilitando la toma de decisiones basadas en datos para optimizar el rendimiento.

- Mayor personalización y flexibilidad: Los software de Kanban Electrónico permiten la personalización del tablero por completo para adaptarlo a las necesidades. Además los cambios en dicho tablero se podrán realizar de forma mucho más rápida según cambien las demandas del proceso de producción.

- Menor probabilidad de errores: Al tener menos factor humano en el movimiento de las tarjetas, ya que éstas se mueven de forma "digital", se minimizan los errores.

- Menor probabilidad de pérdida de información: puesto que la información se almacen en un sistema electrónico, y no en un casillero físico. Además con el Kanban Electrónico se podrá revisar el histórico cosa que con el Kanban Físico, no queda rastro.

Cómo Implementar Kanban Electrónico en tu Línea de Producción

Aquí mostramos los pasos necesarios para implementar Kanban Electrónico en líneas de producción:

- Evaluación y planificación inicial: En esta etapa se evaluará el flujo de trabajo actual. El objetivo es identificar áreas de mejora y establecer objetivos claros para la implementación del Kanban Electrónico.

- Selección de herramienta Kanban electrónica: Se realizará una investigación de las múltiples herramientas de Kanban Electrónico disponibles en el mercado que se ajuste a las necesidades específicas nuestras líneas de producción.

- Diseño del tablero Kanban: Configurar el tablero Kanban electrónico, definiendo las columnas que representan las etapas del proceso de producción y personalizando las etiquetas y detalles según sea necesario.

- Capacitación del equipo y piloto: Etapa consistente en proporcionar capacitación al equipo sobre el uso del sistema Kanban electrónico y realizar una implementación piloto en un área o equipo específico para probar su efectividad en condiciones reales.

- Evaluación y expansión: Evaluar el desempeño del piloto, recopilar retroalimentación del equipo y realizar ajustes según sea necesario antes de expandir la implementación de Kanban electrónico a otras áreas o equipos del entorno productivo.

Cómo seleccionar la herramienta adecuada

Seleccionar la herramienta adecuada es de gran importancia para el éxito de la implementación del Kanban Electrónico en tus líneas de producción. Abajo mostramos una serie de pasos a seguir para ayudarte en la selección de la herramienta más adcuada:

- Comprender nuestras necesidades específicas: A la hora de elegir la herramienta es necesario comprender las necesidades de tu línea de producción, es decir, tener en cuenta el tipo de proceso, el número de personas que usarán esta herramienta o ciertas características específicas que deses que tenga.

- Investigación de las opciones disponibles en el mercado: Ahora mismo con solo buscar en Google, vas a encontrar muchísimas opciones para implementar el Kanban Electrónico en entornos productivos.

- Evaluar las características clave de las diferentes opciones: Aquí sería interesante chequear la posibilidad de personalización del tablero kanban de la herramienta, la facilidad de integración con el sistema ERP de la empresa, la escalabilidad, las métricas personalizables, la integración en dispositivos móviles para ver el estado en tiempo real en cualquier momento.

- Búsqueda de retroalimentación y opiniones: como en cualquier software de este tipo antes de la adquisición es importante tener algun feedback de clientes que lo hayan adquirido y ver cómo de positiva (o negativa) ha sido su experiencia.

Cómo diseñar tu tablero Kanban

Para diseñar tu tablero Kanban deberás tener en cuenta lo siguiente:

- Identificar los diferentes estados del producto desde que se inicia hasta que se termina su producción: estos estados pueden ser parecidos al tablero mostrado arriba.

- Diseñar el tablero: por ejemplo en las columnas se pueden poner los diferentes estados del proceso y en las filas los diferentes procesos.

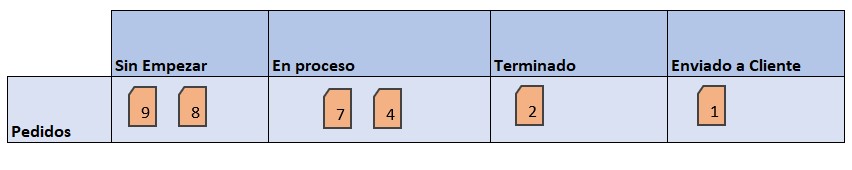

A modo de ejemplo para gestionar los pedidos de una fábrica podría haber dos tableros Kanban:

- Uno que mostrara a nivel macro el estado de los pedidos de la fábrica con pedidos sin empezar, en proceso, erminados y enviados a clientes.

- Otro que mostrara más detalle de lo arriba mostrado. Como hemos comentado antes, pedidos sin asignar se referiría a aquellos que no tienen asignada todavía una etiqueta, una vez se asigna la etiqueta, pasaría a "Pedidos Asignados en Curso".