Por qué algunos robots no optimizan sino entorpecen la producción

¿Qué significa que un robot entorpezca la producción?

Siempre que en una empresa oímos hablar de inversiones en robots para automatizar tareas, pensamos que el output de dicha inversión se va a traducir en una mayor productividad y eficiencia. Sin embargo, esto no siempre es así, y en este post vamos a hablar de la posible situación que puede ocurrir cuando se instalan robots o se automatizan procesos, que es la de que se vea afectada la productividad negativamente, convirtiéndose la estación automatizada en el cuello de botella.

Si se quiere ahondar un poco más en el tema de cómo identificar cuellos se botella recomiendo la serie de post de TOC ("¿Qué es la TOC? - Teoría de las Restricciones - Introducción")

Expectativas vs. realidad en la automatización industrial

Cuando una empresa decide incorporar robots en su línea de producción, las expectativas suelen ser altas: mejor tiempo de ciclo, calidad, productividad, para traducirse en una reducción de costes.

Sin embargo, la realidad no siempre está alineada con las expectativas, y los resultados pueden ser muy decepcionantes si no se hace una planificación adecuada.

Expectativas

- Mayor eficiencia: al invertir en robots, se espera que éstos trabajen más rápido que las personas y sin interrupciones.

- Menor coste: al ahorrarse tener que pagar a mano de obra humana, los robots sólo consumen energía.

- Mejor calidad: al ser más repetitivos que los humanos, se espera que su calidad sea constante.

La realidad en muchos casos

- Paros productivos: en la realidad, muchas veces los robots ocasionan paros debido a configuraciones incorrectas o limitaciones tecnológicas que no se habían tenido en cuenta correctamente.

- Falta de flexibilidad: en línea que se requiere flexibilidad los robots pueden convertirse en una barrera, dado que están diseñados para realizar tareas repetitivas.

- Gran cantidad de averías: El tiempo de inactividad no planificado por averías puede resultar más caro (por pérdida de productividad) que los problemas originales que se buscaba solucionar.

- Curva de aprendizaje: La integración de robots puede requerir demasiado tiempo para configurarse y ajustarse a las particularidades de una línea de producción.

- Genera defectos de calidad en la mayoría de las piezas.

Los factores que convierten a los robots en un obstáculo

Los factores que pueden convertir a los robots en un cuello de botella en un proceso son:

- Falta de un correcto análisis previo: el hecho de añadir robots a la línea de producción sin analizar antes si es necesario puede generar más problemas que beneficios. Por ejemplo imaginemos que en una línea de producción se diseña un robot para hacer el ensamblaje de dos piezas, pero no se ha tenido en cuenta que éstas piezas tienen cierta variabilidad en su dimensión y el robot adquirido no es capaz de adaptarse a dicha variabilidad, por lo tanto en ese caso el robot sería un estorbo, ya que se tendrían que hacer ajustes manuales bastante a menudo, afectando a la disponibilidad de la línea.

- Automatizar un proceso ya de por sí ineficiente: por ejemplo imaginemos la integración de un brazo robótico para recolección de productos en un almacén en los que la ubicación está desordenada, a veces se registran productos en ubicaciones incorrectas y los tamaños de cajas no están estandarizados. Si no se solucionan todos esos problemas antes el brazo robótico traerá más problemas que eficiencia.

- Integración del robot incorrecta con el proceso actual y errores de programación: podría suceder que el software del robot no se comunique correctamente con el resto del sistema lo que causaría paros. También, si el robot se programa de forma inadecuada, no será productivo, puesto que generará defectos en las piezas a las que aporta valor, y puede también tener averías serias, perjudicando a la productividad.

Errores más comunes en la integración de robots en la producción

Los errores más comunes a la hora de integrar robots en líneas productivas son los siguientes:

- Entrenamiento del personal inadecuado: la falta de entrenamiento por parte de los operarios sobre cómo usarlo así como de los programadores para programarlo, puede conducir a una subutilización del robot o incluso a accidentes laborales.

- No ajustar las estaciones de la línea al robot: como comentado previamente, a menudo sucede que el robot no es capaz de absorber ciertas variabilidades ya sean de producto o de proceso, por lo que el primer paso es realizar un ajustar las estaciones existentes de la línea a las limitaciones que tiene el robot.

- Mala selección del robot: no todos los robots son adecuados para todas las tareas y es muy importante realizar una correcta elección para no tener problemas futuros en producción.

- Malos ajustes del robot con el software existente: esto ocasionará problemas de comunicación y control que conducirán a paros, averías y defectos de calidad.

- Mala previsión de elementos acíclicos del robot: imaginemos un robot que realiza el pegado de una espuma longitudinalmente sobre una pieza. Si las espuma va en rollos que se cargan en el robot, cada vez que se termina un rollo, se debe de parar el robot para cargar un nuevo rollo. Si esta carga de rollo cuesta más tiempo de lo esperado afectará bastante al output de la línea, por lo que esto se debe tener muy en cuenta desde el principio.

- Falta de seguridad en la interacción hombre-robot: en los robots industriales se debe implementar siempre desde el inicio medidas adecuadas para proteger a los trabajadores en el caso de una interacción hombre-robot.

- Incorrecta evaluación de la escalabilidad: siempre se ha de tener en cuenta que las capacidades del robot sean escalables, para poder adaptarse a cambios en la demanda, y evitar que el robot se quede obsoleto.

- Incompatibilidad con las condiciones ambientales: si las condiciones de trabajo son duras, con altas temperaturas, polvo, humedad, etc, y se escoge un robot no compatible con ellas, habrá graves problemas.

Caso real de automatización que no optimizó sino que entorpeció

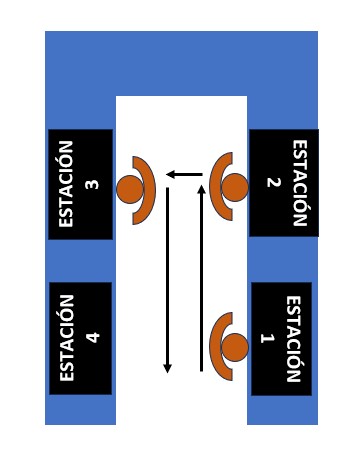

Proceceré a explicar un caso que se ha dado en mi experiencia laboral. Se trataba de un proceso para fabricar una pieza de automoción y constaba de 4 estaciones:

- Estación 1: El operario realizaba cierto ensamblaje en la pieza.

- Estación 2: El operario realizaba otro ensamblaje en la pieza.

- Estación 3: Un robot colocaba y pegaba en la pieza un trozo de espuma que requería la pieza.

- Estación 4: El operario terminaba el ensamblaje en la pieza.

La célula funcionaba como una especie de "noria" en horizontal automatizada que tenía 4 posiciones (una para cada estación). La condición para que se moviese la "noria" era que todas las estaciones hubieran terminado la pieza, es decir, que los operarios de las estaciones 1,2 y 4, hubieran presionado el pulsador que indicaba pieza terminada, y que el robot indicase la señal de que había terminado su ciclo.

En un mundo ideal, y tal como estaba previsto de forma teórica, el cuello de botella o restricción del sistema era el operario de la estación 4, siendo el robot capaz de suministrar a esta estación sin problema dado que su ciclo teórico era menor.

Lo que sucedió en la realidad fue muy diferente, y con un gran impacto en la capacidad de la línea. A continuación aparecen los principales fallos de esta célula:

- Era un sistema completamente dependiente y cualquier micro-paro en el robot, provocaba que las demás estaciones quedasen paradas impactando al output del sistema.

- Los frecuenciales de cambio de bobina de espuma (porque se terminaba la existente), no eran una labor tan fácil como se pensaba y podía costar unos 20 minutos, debiéndose hacer cada 2 horas. Imaginense, por cada turno de 8 horas, 20 x 4 = 80 minutos parados solo por frecuenciales).

- El robot tenía continuos fallos de pegado que no fueron capaces de subsanar, ya que había variables relacionadas con la temperatura ambiente que podían afectar al pegado, y el robot no era capaz de absorber dicha variabilidad.

La solución al final fue bien sencilla, y consistió en desmantelar la "noria" por completo y se vio que se era capaz de suministrar la demanda teniendo una celda en U con el método Nagare o Rabbit Run (ver "Las células de producción flexibles en el Lean Manufacturing") según la cual los tres operarios irán pasando por las 4 estaciones de trabajo haciéndose cargo de todas las tareas del proceso, es decir, el operario 1 haría estación 1, luego la 2, luego la 3 y luego la 4, y comienzo de nuevo el ciclo. Lo mismo harían los otros dos operarios. La operación que realizaba un robot del pegado de la espuma la realizaría ahora un operario, quitando la automatización.

Aquí se pudo ver cómo a veces una automatización que no ha sido bien pensada, ocasiona muchos problemas en la eficiencia de la línea, y cómo volviendo a una simple celda en U, se resuelven los problemas de capacidad.

El costo oculto de una automatización mal planificada

Si seguimos con el ejemplo expuesto anteriormente, supongamos que el robot de la estación 3, requirió de una inversión total de 30000 euros, con el objetivo de ser capaz de aumentar el output completo de la línea de producción.

El objetivo inicial era el siguiente teniendo el Robot (se van a tener en cuenta sólo costes de manufactura y suponiendo un OEE del 85%):

- Inversión robot: 30000 euros

- Número de operarios: 3 operarios

- Coste horario mano de obra: 20 euros/hora

- Coste energético horario robot: 1 euro/hora

- Capacidad estimada línea: 50 piezas/hora

- Demanda de cliente: 2000 piezas/semana

Teniendo en cuenta estos datos, se podría fabricar la demanda de cliente en 2000/50 = 40 horas. Ahora calculamos el coste de manufactura semanal:

- Coste de manufactura semanal: 40 horas x 20 euros/hora x 3 operarios + 40 horas x 1 euro/hora = 2440 euros

La suposición de la célula en U sería de la siguiente forma (se van a tener en cuenta sólo costes de manufactura y suponiendo un OEE del 85%):

- Número de operarios: 3 operarios

- Coste horario mano de obra: 20 euros/hora

- Capacidad estimada línea: 30 piezas/hora

- Demanda de cliente: 2000 piezas/semana

Teniendo en cuenta los datos, se podría fabricar la demanda de cliente en 2000/30 = 66,66 horas, es decir alrededor de 67 horas.

- Coste de manufactura semanal: 67 horas x 20 euros/hora x 3 operarios = 4020 euros

Si la eficiencia de la línea fuera la misma tanto para la opción del robot como la de la celda en U, quedaría claro que el coste de manufactura es inferior en el caso del robot ya que 2440 < 4020 euros, y se amortizaría la inversión en 19 semanas (30000/(4020-2440) = 19).

Sin embargo la realidad es que al ocasionar constantes paros de línea (afectando a la disponibilidad) los OEEs son los siguientes:

- OEE robot = 40%

- OEE celda en U = 85% (se mantiene igual ya que no hay robot)

Esa diferencia de 45% entre lo teórico y lo real del OEE del robot, hace que la capacidad real de la línea se ve reducida un 45% respecto a lo teórico, por lo tanto la capacidad real será de 50 x 0,55 = 27,5 piezas/hora, inferior a la de la celda en U. Por tanto, además de tener menos capacidad que la celda en U, es más caro fabricarla con la opción del robot, ya que nos va a costar más tiempo fabricarlo (2000/27,5 = 73 horas) con los mismos operarios y el coste de la electricidad.

- Coste de manufactura semanal real con robot: 73 horas x 20 euros/hora x 3 operarios + 73 horas x 1 euro/hora = 4453 euros

Como se puede observar 4453 es mayor que 4020 euros, por lo que en el mundo real, era más caro fabricar con ese robot que con 3 operarios sin robot, además de los potenciales problemas de capacidad de suministro.

Lecciones para evitar problemas con una automatización inteligente

Como resumen, para evitar problemas a la hora de automatizar en líneas de producción tenemos los siguientes puntos:

- Evaluar correctamente las necesidades reales de automatizar.

- Elegir automatizaciones con diseños modulares y escalables.

- Los robots a utilizar deben tener el mejor acceso posible a sus componentes para facilitar la actuación de mantenimiento.

- Se debe garantizar la comunicación entre equipos de la línea así como las compatibilidades de hardware y software.

- Establecer sistemas de mantenimiento predictivo permitirá adelantarse antes de que ocurra el fallo que provoque paros.

- Se debe asegurar el correcto funcionamiento del robot realizando pruebas industriales largas antes de su adquisición, en la medida de lo posible.