Moldeo por inyección de plásticos - Introducción

El proceso de inyección es un proceso físico en el el que, por efecto de calor y cizalla se funde una materia prima llamada habitualmente granza (usualmente de naturaleza termoplástica pero se ahondará más en el post sobre el material) en una máquina llamada inyectora y posteriormente dicho material fundido es introducido dentro de las cavidades huecas de un molde hasta que posteriormente, tras su enfriamiento es extraído para obtener una pieza inyectada, que tendrá unas dimensiones muy similares a las cavidades del molde (difieren levemente por efecto de la contracción del material que se explicará en otros post).

En este primer post nos vamos a centrar en las fases existentes en el proceso de moldeo por inyección de plásticos y en futuros post se ahondará en más temas como por ejemplo la máquina inyectora, los parámetros de inyección, el material, la pieza, defectología más común, etc.

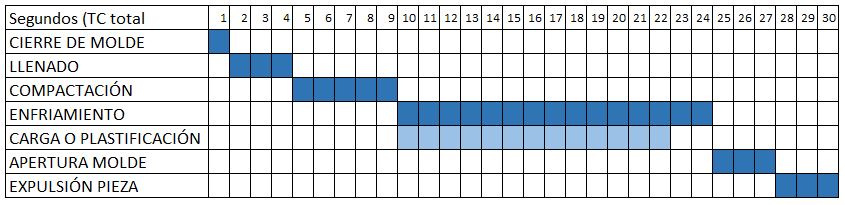

Las etapas/movimientos que ocurren en todo el ciclo del proceso de inyección se pueden ver en el siguiente gráfico y son las siguientes:

- Cierre de molde

- Llenado

- Compactación

- Enfriamiento

- Carga o plastificación

- Apertura de molde

- Expulsión de pieza

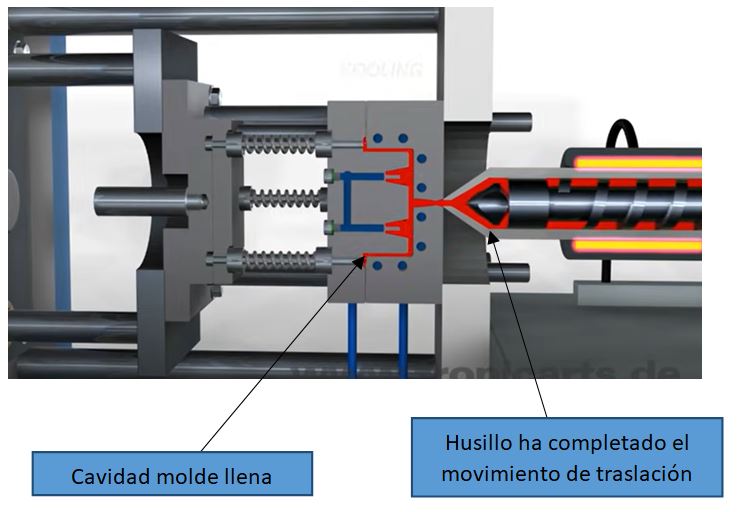

En la siguiente tabla y gráfico se muestra un tiempo de ciclo de inyección de 30 segundos. A continuación se explicarán cada una de las fases del proceso:

Cierre de molde

Como bien se indica consiste en cerrar el molde. Esta fase es realizada por la unidad de cierre de la máquina inyectora, que por medio de un cilindro hidráulico empuja la parte móvil del molde hasta su cierre. El parámetro fundamental aquí es la fuerza de cierre, que se ahondará más adelante, pero para tener una idea es la fuerza necesaria para evitar que el molde se abra tras inyectar el polímero en el mismo y se mide normalmente en toneladas, de ahí la palabra tonelaje de la máquina inyectora.

Llenado

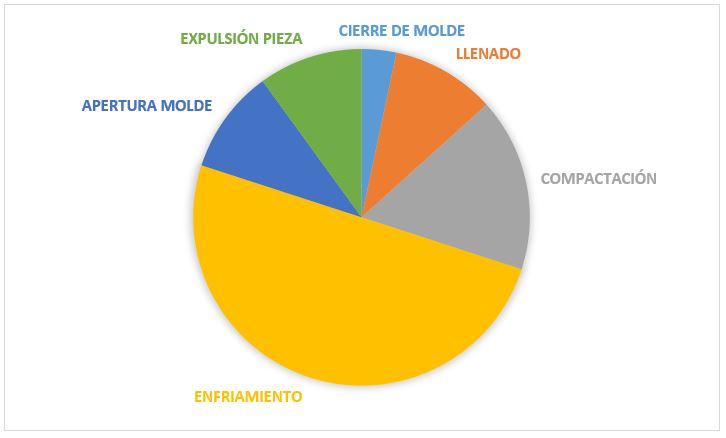

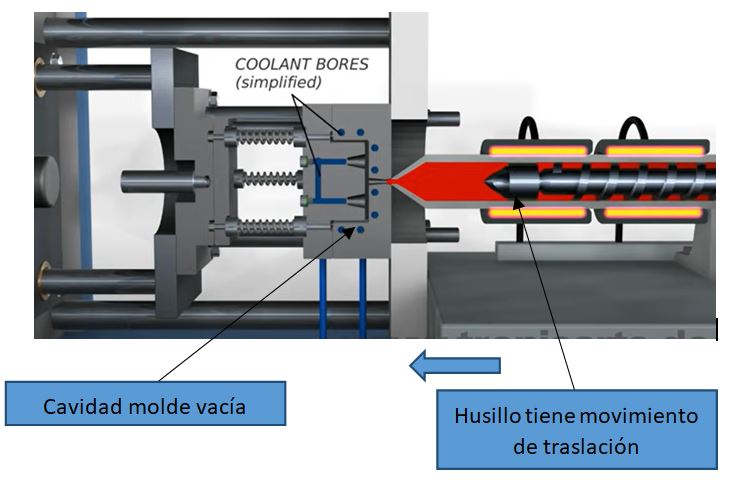

En esta fase, también llamada fase de inyección, el polímero fundido preparado en la etapa de carga o plastificación, es introducido en la cavidad del molde como si de una jeringuilla se tratara. El husillo se dice que aquí tiene un movimiento de traslación. Hay que tener en cuenta que esta inyección se deberá llevar a cabo a una velocidad rápida para evitar que el material se solidifique en su camino hacia el llenado volumétrico. Pese a que se ahondará más en futuros post, es importante saber que el parámetro que se fija en esta fase es la velocidad, es decir los mm/s que avanza el husillo al funcionar como pistón.

En la imagen de abajo se puede observar la cavidad de molde vacía y el husillo preparado para actuar como pistón.

En esta imagen ya se observa que el husillo ha llegado hasta su última posición y el polímero fundido se ha introducido en la cavidad del molde.

Compactación

En esta fase el plástico que ya ha llenado la cavidad siente la presión llevada a cabo por el husillo y se termina de llenar. El avance del husillo en este caso es mínimo (normalmente no llega al 10% del avance total) y se lleva a cabo por parámetro fijado de presión (a diferencia de la fase de inyección que era por velocidad).

Enfriamiento

En el momento en que desaparece la presión ejercida por parte del husillo, al material sólo le queda enfriarse hasta alcanzar la temperatura adecuada para poder ser expulsado y posteriormente seguir enfriando hasta alcanzar la temperatura ambiente.

Esta fase se realiza de forma simultánea con la fase de carga o plastificación (dosificación para la pieza siguiente) y normalmente ocupa el 50% del tiempo total del ciclo.

Una forma de calcular de forma aproximada el tiempo de ciclo de una pieza es sabiendo que el tiempo de enfriamiento, simplificando una fórmula compleja es de 2s2 siendo s el espesor, por lo que el tiempo de ciclo total sería TC = 2 x (2s2) ya que, como hemos indicado, normalmente la fase de enfriamiento ocupa más o menos el 50% del ciclo.

Carga o plastificación

El objetivo de esta fase consiste en plastificar el material. Mediante el movimiento de cizalla que hace el husillo y la aplicación de calor a través de las resistencias, se logra fundir el material.

En esta fase el husillo (tornillo de Arquímedes) que parte de la posición final del ciclo de inyección anterior comienza a girar acumulando material por delante de él mientras retrocede por el movimiento de giro.

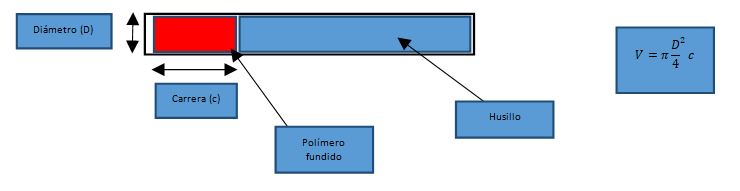

La dosis necesaria podemos calcularla sabiendo el diámetro del husillo y la carrera necesaria, teniendo como dato de base el volumen de cavidad del molde. Abajo vemos un croquis sencillo del husillo dentro de la unidad de inyección y el cálculo que se haría para calcular la dosis necesaria.

Apertura de molde

Esta fase es realizada por la unidad de cierre de la máquina inyectora, que a través cilindro hidráulico provoca la apertura del molde.

Expulsión

Aquí tiene lugar la explusión de la pieza del molde. El sistema de expulsión de la pieza es normalmente mecánico (puede ser también neumático o hidráulico) y se sitúa en la parte móvil de la pieza.

Despues de la fase de expulsión puede tener lugar una manipulación por parte del operario para realizar el corte de bebederos además de una inspección de la calidad de la pieza antes de proceder a su embalaje.

Podemos ver en el siguiente vídeo adjunto todo el proceso de inyección arriba mencionado en el siguiente link: https://www.youtube.com/watch?v=b1U9W4iNDiQ

La idea de este post era hacer una pequeña introducción del proceso de inyección para posteriormente profundizar más en las siguientes entradas.