Análisis de la causa raíz: Diagrama de Ishikawa

El “Diagrama de Ishikawa” es una potente herramienta que se utiliza para el análisis de la causa raíz, que como comentado en otras entradas es uno de los pasos necesarios en las técnicas de resolución de problemas (ver post).

Fue desarrollado por el ingeniero japonés Kaoru Ishikawa en 1943, y se trata de un diagrama en el que a partir del efecto o problema ocurrido, se identifican todas sus posibles causas.

La importancia del Diagrama de Ishikawa

El Diagrama de Ishikawa nos ayuda a reconocer las relaciones causa efecto que hay entre los problemas y las diferentes variables que los pueden causar.

Aplicando esta herramienta de forma estandarizada y en equipo, se pueden identificar áreas que pueden contener posibles causas que no estábamos teniendo en cuenta y de las que no disponíamos de datos.

Elementos del Diagrama de Ishikawa

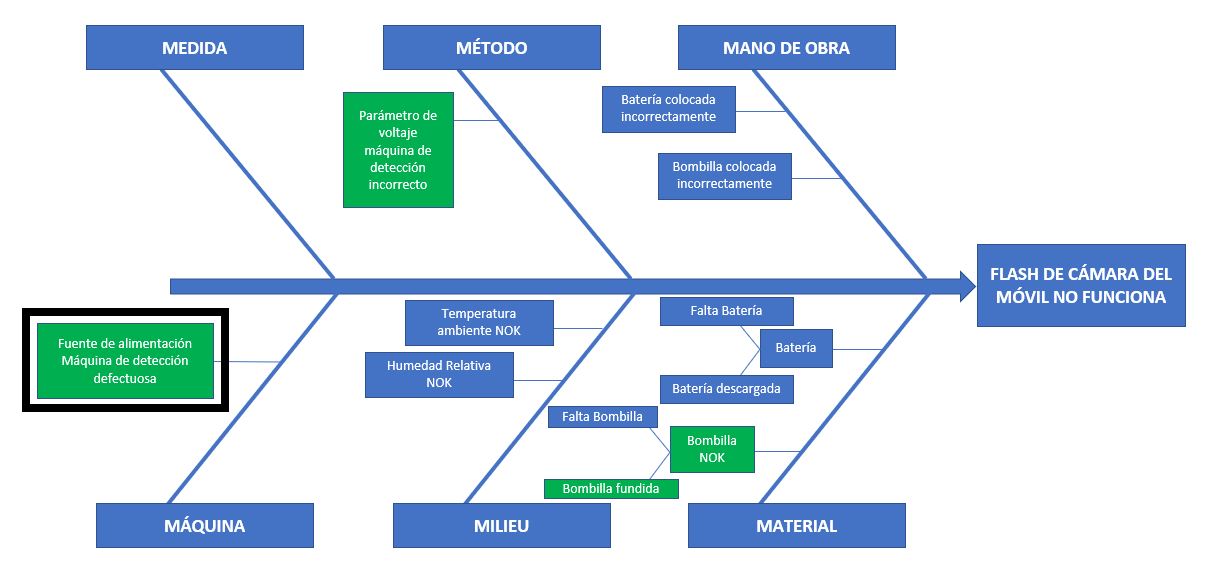

Esta herramienta es también llamada Diagrama de Espina de Pez (Fishbone Diagram), puesto tiene las partes del esqueleto de un pescado, cabeza y espinas:

- En la cabeza, que emerge de la espina central, es la parte donde se pondrá el efecto o problema que está ocurriendo.

- En las espinas principales se pondrán las categorías de las posibles causas que pertenecen a las 6Ms de producción (man, machine, material, method, mother nature y measurement).

- En las espinas secundarias se pondrán las posibles causas que pueden hacer que el problema mencionado ocurra. Puede haber incluso espinas aún menores que determinen causas menores.

¿Cómo se realiza un Diagrama de Ishikawa?

El diagrama de Ishikawa, se debería estructurar como un “brainstorming” con un equipo multifuncional, que nos permitirá categorizar todas las ideas posibles.

Una forma de proceder sería la siguiente. Podríamos utilizar una pizarra y rotulador o cualquier medio digital que las sustituya.

Vamos a utilizar el ejemplo de un caso que llega a una fábrica de móviles en la que se ha encontrado un dispositivo que fue distribuido con un problema en el que el flash no le funcionaba al cliente. El proceso de fabricación lo realiza un operario de forma manual ensamblando los componentes para posteriormente conectarlo a una máquina que comprueba y detecta que el flash funciona.

Paso 1. Identificación y definición del problema

Entre todos los participantes debe haber unanimidad en cuanto al problema identificado (efecto).

En el ejemplo que hemos usado queda claro que la definición del problema (el efecto en cliente) sería: “Flash de Cámara del Móvil no funciona”.

Paso 2. Documentación del problema

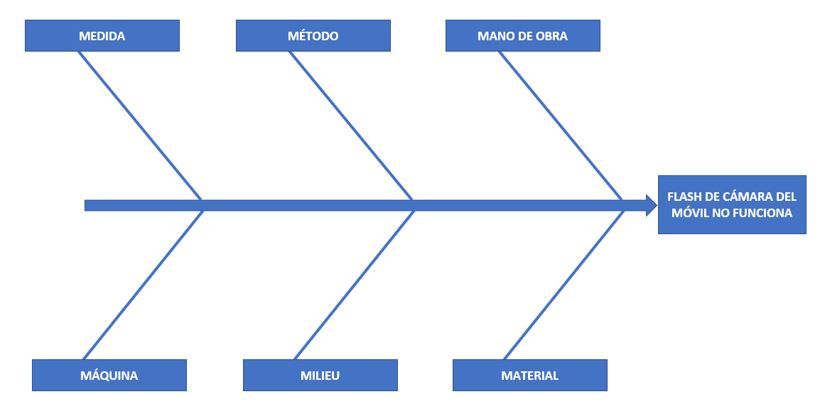

Posteriormente se escribirá en extremo derecho del centro de la pizarra y lo rodearemos con un rectángulo. Luego se dibujará una flecha apuntando a dicho rectángulo que, como mencionado anteriormente representa nuestro problema (efecto) objeto de análisis.

Aplicado a nuestro ejemplo sería así:

Paso 3. Categorización de las causas (estándar)

Aquí se categorizarán los diferentes factores que pueden estar causando el problema. Se dibujarán líneas que proceden de la “espina principal” con las diferentes categorías.

Se utilizarán como estándar las siguientes categorías de las posibles causas que pertenecen a las 6Ms de producción (man, machine, material, method, mother nature y measurement).

- Máquina (machine): todas las causas relacionadas con la maquinaria encargada de producir el producto, incluyendo aquí también utillajes (moldes de inyección, troqueles estampación, etc…). Puede incluir problemas técnicos de alineación, etc, problemas inherentes al tipo de máquina seleccionada para producción.

- Método (method): se refiere al proceso de producción y también todas aquellas operaciones y métodos que contribuyan a su realización.

- Mano de obra (manpower): incluye toda la mano de obra utilizada para la producción y distribución del producto. Es una de las categorías que menos se debería utilizar. Nunca preguntar “¿Quién?” sino “¿Por qué?”.

- Material: esta categoría se refiere a todas las causas relacionadas con materia prima, componentes comprados, consumibles… usados para la producción o el servicio a cliente final. Las causas aquí suelen ser especificaciones incorrectas, mal etiquetados, almacenados incorrectamente, caducados, etc…

- Milieu (mother nature and environment): incluye todas aquellas causas relacionadas con el tiempo y el ambiente, ya sean inundaciones terremotos, y otros eventos. La mayoría de estos factores relacionados con el medio ambiente pueden preveerse y gestionarse en la fábrica.

- Medida (measurement): son las causas relacionadas con la inspección y mediciones (distancia, volumen, temperatura, presión) ya sea de forma manual o automática. A veces las mediciones pueden no ser robustas o capaces desde el punto de vista de proceso lo que puede desembocar en una toma de decisiones erróneas por parte del equipo de producción.

Vamos a poner las categorías en nuestro ejemplo:

Paso 4. Identificación de causas potenciales (Brainstorming)

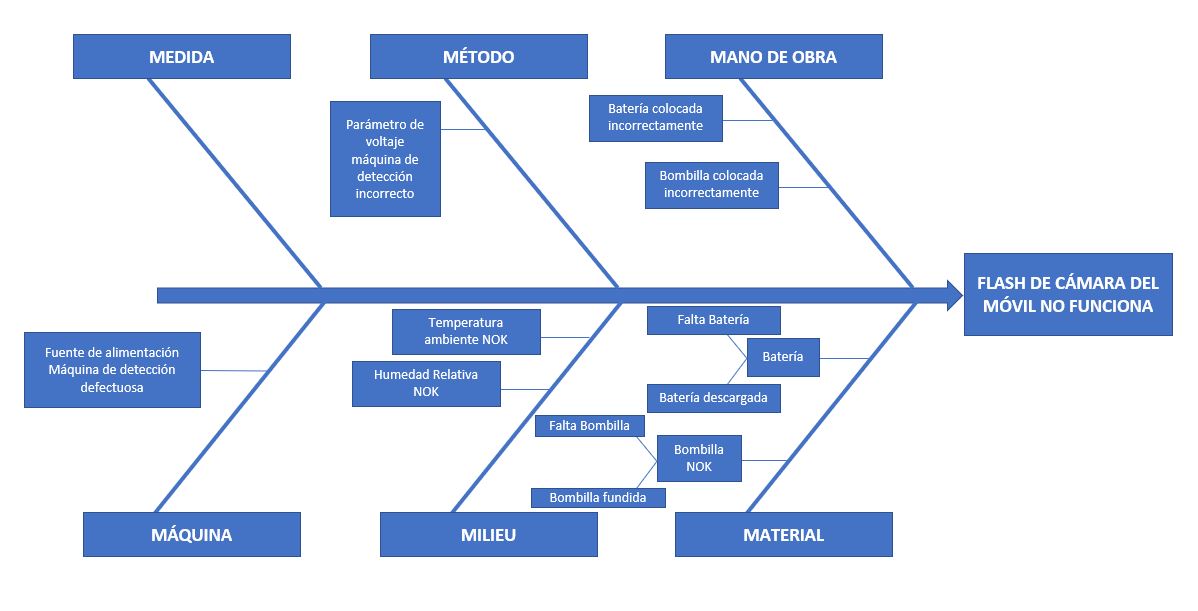

En este paso identificaremos en equipo las causas raíces potenciales que están detrás de cada uno de los factores arriba categorizados.

De cada una de las líneas que apuntan a cada categoría se esbozarán líneas horizontales (espinas secundarias) que identificarán las posibles causas. Podría ser el caso de que se necesitara dibujarar más espinas dentro de estas en el caso de que la causa raíz sea bastante compleja.

Aplicado a nuestro ejemplo tendríamos lo siguiente:

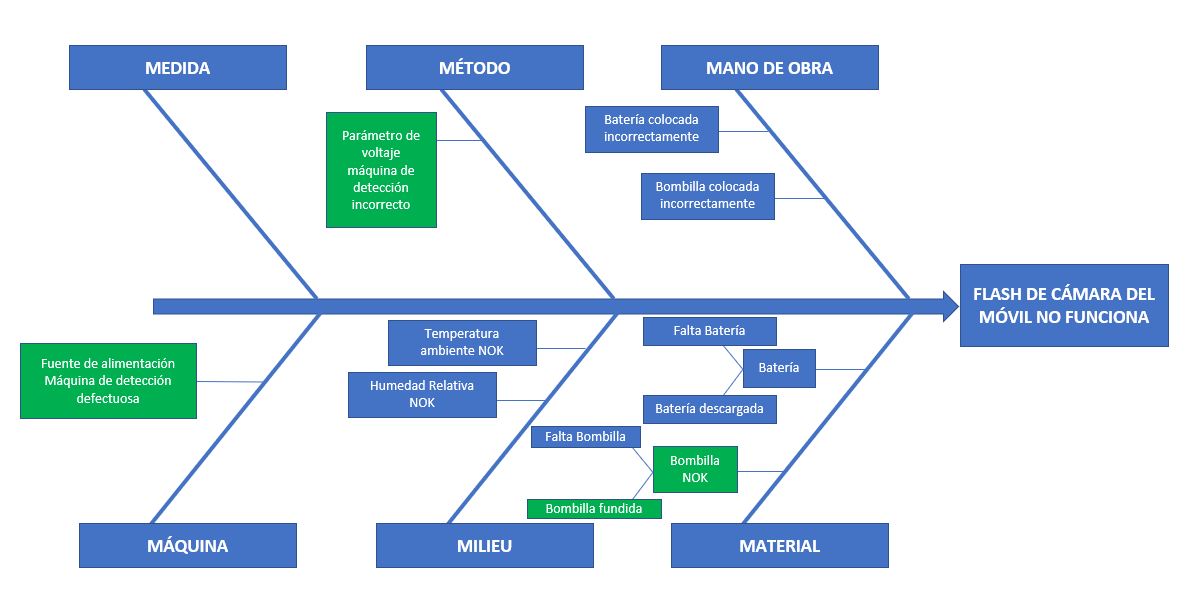

Paso 5. Análisis final del diagrama

En este punto se hace una revisión de cada una de las causas potenciales y se decide cuáles deben eliminarse (al no ser causa raíz) y cuáles podrían ser causa raíz del problema y requieren de un análisis más profundo.

El paso siguiente consistiría en implementar las acciones correctivas sobre las causas raíces seleccionadas y validar con datos esa mejora que corrige el problema. De esta forma validaremos las hipótesis sobre las causas raíces potenciales seleccionadas.

En el ejemplo, tras analizar rápidamente de forma física el dispositivo, se ve que la bombilla estaba fundida, por lo que son elegidas como causas potenciales del fallo las siguientes:

- Parámetros de voltaje incorrectos en la máquina de detección

- Fuente de alimentación de la máquina de detección incorrecta.

- Bombilla fundida.

Tras comprobar que los parámetros de voltaje de la máquina de detección son los correctos, y ver que la bombilla no venía fundida de proveedor, es decir que se fundió tras pasar por el proceso, se tiene como hipótesis que la fuente de alimentación de la máquina de detección es incorrecta y posteriormente se valida tras medir variaciones de voltaje. Por lo tanto la causa raíz es un sobrevoltaje ocasionado por una fuente de alimentación incorrecta.

¿Cómo combinar los 5 porqués y el diagrama de Ishikawa?

La forma más correcta para lograr un análisis correcto de la causa raíz es combinando el Ishikawa y lo 5 Porqués de la siguiente forma:

- Usaremos el diagrama de Ishikawa para encontrar todas aquellas causas potenciales a nuestro problema con los pasos mencionados arriba.

- Una vez tengamos estas causas potenciales, si aplica, ahondaremos más en ellas realizando un análisis de los 5 Porqués para lograr llegar a la verdadera causa raíz del fallo.