Optimiza tus Procesos con Value Stream Mapping | Mejora Continua

Introducción al Value Stream Map

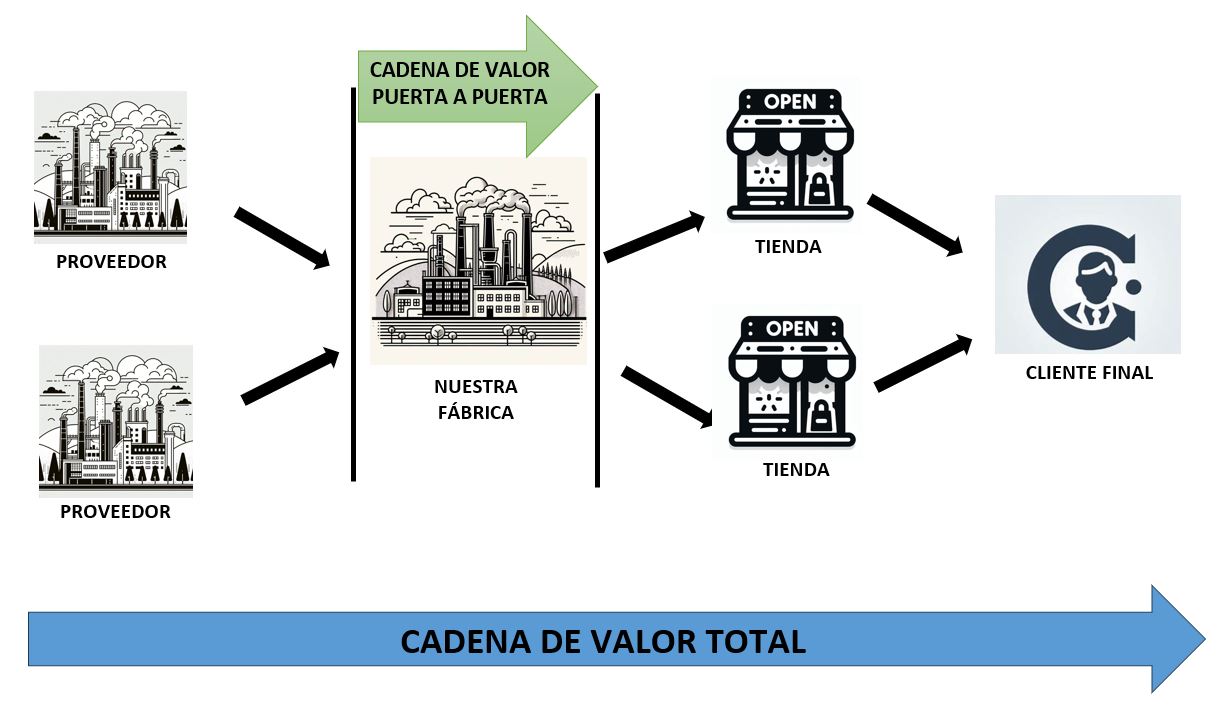

El "Value Stream Mapping" es una técnica utilizada para visualizar y comprender el flujo de materiales e información a lo largo de un proceso, desde la recepción de materia prima hasta la entrega al cliente final. Su objetivo es identificar y eliminar desperdicios para optimizar procesos productivos.

Lo primero que debemos de saber es la definición de cadena de valor, ya que el "Value Stream Mapping" trata de dibujar con papel y lápiz dicha cadena. Ésta cadena es el conjunto de acciones necesarias (las que aportan valor y las que no) para mover el producto a través de los principales flujos:

- Flujo de producción: debe ir desde la materia prima hasta las manos del cliente final.

- Flujo de diseño: desde la concepción del producto hasta su lanzamiento.

En este post, para facilitar el entendimiento solamente nos centraremos en nuestro supuesto centro de producción de puerta a puerta, es decir desde recepción a expedición, pero como señalado antes, la cadena de valor es mucho más.

Los Beneficios Claves de realizar un Value Stream Map

Los principios Básicos del Value Stream Mapping

Qué pasos seguir para crear un Value Stream Map efectivo

¿Cómo debemos empezar?

Comenzar el mapa de cadena de valor en el nivel puerta a puerta

Como hemos comentado en la introducciónla cadena de valor va desde recepción de materia prima hasta entrega del producto en cliente final. Sin embargo, cuando empezamos con el "Value Stream Mapping" conviene empezar con el flujo de producción de puerta a puerta, es decir, desde que se recepcionan los componentes en la fábrica, hasta que sale el producto expedido de dicha fábrica.

Conforme se va ganando experiencia en esta técnica se puede ir extendiendo a proveedores y clientes, es decir a toda la cadena.

Los flujos de material e información

El flujo de producción consta de:

- Flujo de material: es básicamente lo primero que nos viene a la mente, cómo se mueve el material en la fábrica.

- Flujo de información: tan importante como el anterior, que indica a cada proceso qué hacer o producir, en qué cantidad, en qué momento... Se debería hacer fluir la información de forma que un proceso haga sólo lo que necesita el siguiente proceso en el momento y cantidad que precise.

En "Value Stream Mapping" se deberán representar ambos flujos.

Seleccionar la familia de productos para el Value Stream Map

No se debe dibujar "Mapas de Cadena de Valor" para todos los productos, sino que se deben enfocar a familias de productos, en particular aquellas en las que los clientes tienen mayor interés.

Una familia de productos es aquella que pasa por procesos de transformación similares y que comparte equipos de producción. Así pues tras seleccionar una familia se deberá escribir los productos de los que consta la familia, la cantidad demandada por cliente para cada producto y con qué frecuencia la pide.

Quién debe dirigir el "Value Stream Mapping"

La técnica del "Value Stream Mapping" debe ser gestionada por una persona que tenga la responsabilidad de ententer la cadena de valor de una familia de productos y mejorarla. Esta persona debería reportar directamente al gerente de fábrica para tener el apoyo y fuerza suficiente para promover todas las acciones necesarias para el cambio.

Consejos útiles

- Recoge la información por ti mismo, recorriendo a pie el trayecto de flujos de información y material.

- Haz primero un recorrido rápido de puerta a puerta para hacerte a la idea de la secuencia de procesos y flujos.

- Comienza desde punto de expedición en dirección aguas arriba del proceso, ya que así empiezas cogiendo información de lo que está en contacto con el cliente, que es quien ha de marcar el ritmo de los proceso anteriores.

- Usa el cronometro y confía en la información que obtengas, da igual si te dicen las típicas frases de esto es la primera vez que va tan despacio..., nunca se había averiado, etc. Fíate de tus observaciones

- Traza la cadena de valor tú mismo usando lapicero: el hecho de no usar ordenador facilita la comprensión del flujo. El objetivo es entender dicho flujo, no dibujarlo bonito.

El Caso Ejemplo Para Seguir

Vamos a imaginar una empresa que suministra directamente a una fábrica de vehículos consolas centrales de coche con reposabrazos. Dentro de la variabilidad de esta familia de productos hay dos modelos debido a la posición de la palanca de cambios, uno para conducción derecha y otro para conducción izquierda.

Descripción rápida del proceso productivo

Para esta familia de productos se realiza primero una inyección de plásticos, para posteriormente llevar a cabo una operación de soldadura por ultrasonidos, y finalmente una operación de montaje final de componentes. Después de esto se lleva a cabo la expedición y se realizan entregas de forma diaria a la fábrica de vehículos.

En cuanto a la inyección de plásticos, hay un molde dedicado para conducción izquierda y otro para conducción derecha. El tiempo de cambio de molde es de 45 minutos. En cuanto a los tiempos de cambio entre modelos en la estación de soldadura por ultrasonidos y la estación de montaje final de componentes es de 15 minutos en cada una de ellas.

El proveedor de granza (materia prima para inyección de plásticos) entrega material los jueves en octavines de 1000 kg.

El proveedor de los componentes lleva a cabo la entrega los martes con una cantidad de 5500 componentes, 4300 para izquierda y 1200 para derecha.

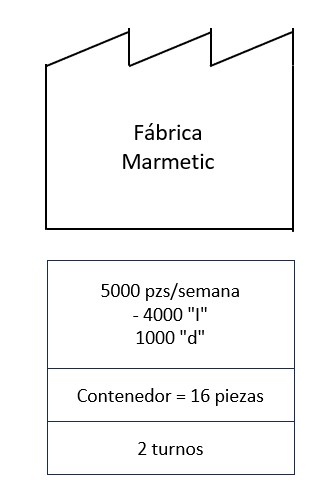

Exigencias de cliente

- Nombre de la fábrica: Fábrica Marmetic

- Cantidad demandada: 5000 piezas a la semana

- 4000 de conducción izquierda

- 1000 de conducción derecha

- La planta de cliente trabaja en horario de dos turnos, mañana y tarde.

- El cliente tiene la exigencia de entregar en contenedores retornables, con capacidad de 16 consolas por contenedor. Cada contenedor va en un pallet.

- La entrega a la fábrica de vehículos se realiza una vez al día con camión.

Tiempo disponible de trabajo

- 20 días al mes

- Dos turnos en todos los departamentos productivos.

- 8 horas en cada turno.

- 2 pausas de 15 minutos por turno.

- La inyectora continúa trabajando aunque haya pausas, se hacen relevos de operarios.

- La soldadura y montaje manual paran cuando hay pausa.

El Control de Producción en la fábrica

- Se recogen las previsiones que envía la fábrica de vehículos que son de 90 y 10 días.

- Se envía al proveedor de granza las previsiones de pedidos para las próximas 4 semanas.

- Se confirma al proveedor de granza la cantidad a pedir de forma semanal.

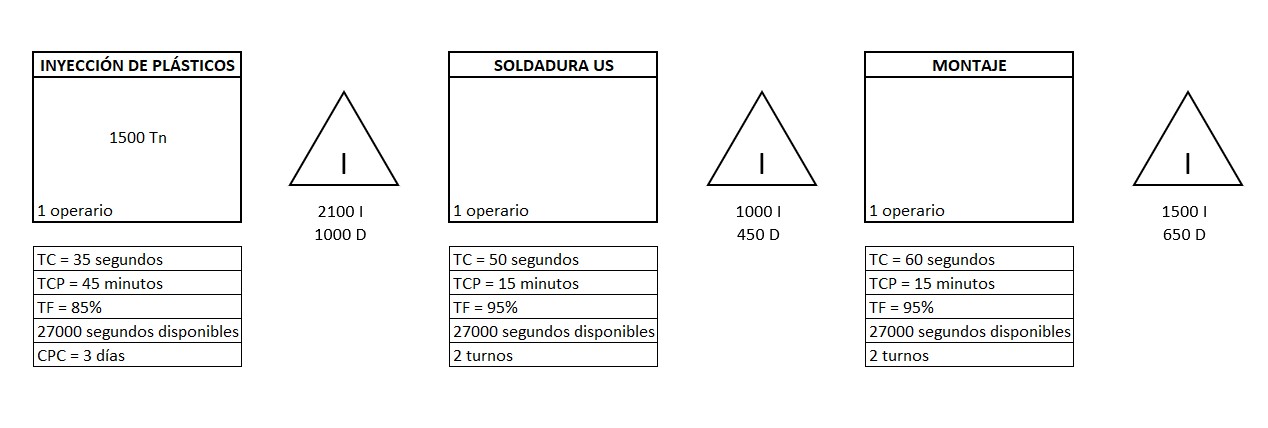

Primer Proceso: Inyección de Plásticos

- Esta inyectora fabrica más referencias aparte de las consolas centrales.

- Tipo de máquina: Inyectora de Plásticos de 1500 tn.

- Máquina pilotada por un operario

- Tiempo de ciclo: 35 seg/pieza

- Tiempo de cambio de molde: 45 minutos

- Cambios de molde semanales: 4 cambios

- Tamaño del lote: Aproximadamente 3 días seguidos produciendo

- Fiabilidad de máquina: 85%

- Inventarios observados:

- 2100 piezas inyectadas conducción izquierda

- 1000 piezas inyectadas conducción derecha

Segundo Proceso: Soldadura por ultrasonidos

- Equipo dedicado para esta familia de productos.

- Tiempo de ciclo: 50 seg/pieza

- Tiempo de cambio entre conducción derecha e izquierda: 15 minutos

- Fiabilidad: 95%

- Inventarios observados:

- 1000 piezas conducción izquierda

- 450 piezas conducción derecha

Tercer Proceso: Montaje

- Equipo dedicado para esta familia de productos.

- Tiempo de ciclo: 60 seg/pieza

- Tiempo de cambio entre conducción derecha e izquierda: 15 minutos

- Fiabilidad: 100%

- Inventarios de producto terminado observados en el almacén:

- 1500 piezas conducción izquierda

- 650 piezas conducción derecha

Departamento de expediciones

Aquí tiene lugar la retirada de piezas del almacén de productos acabados para prepararse el envío por camión al cliente final.

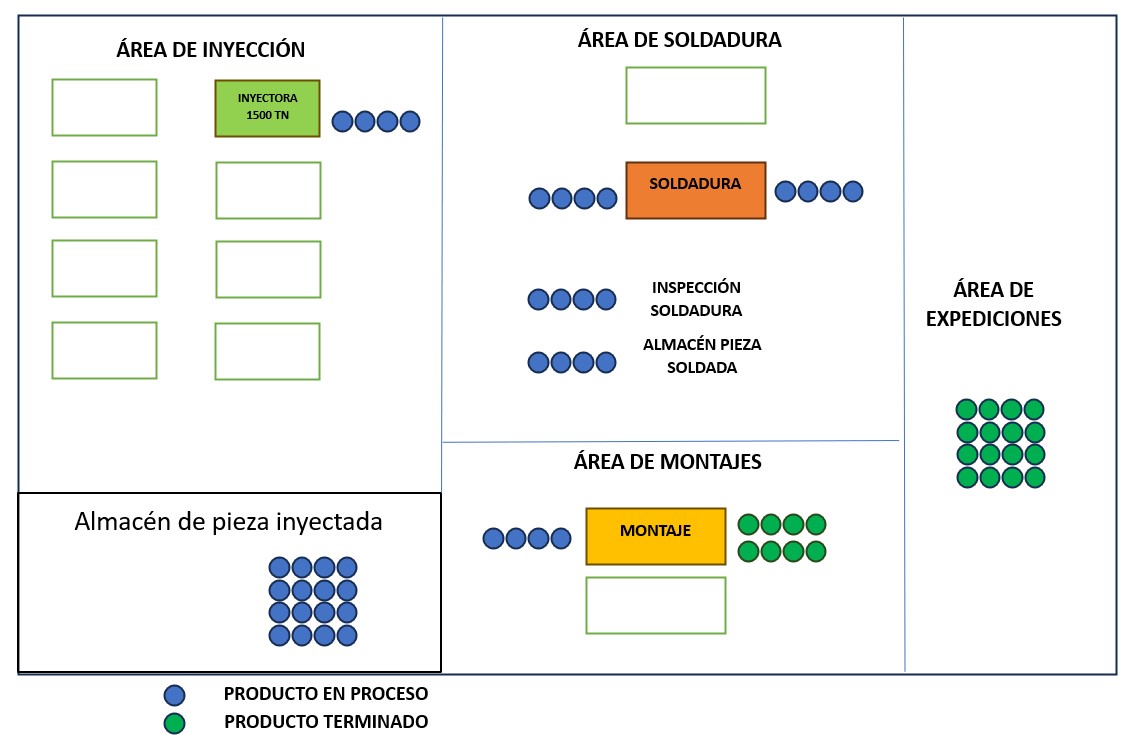

Layout Actual

El layout actual sería como se muestra en la siguiente imagen.

Primer Paso: Realizar el Mapa del Estado Actual

En este paso se lleva a cabo el mapeo del estado actual de la fábrica. Se usan para esto múltiples símbolos o iconos que representan los procesos y flujos.

Mapa del Estado Actual: Cliente

Como se ha comentado previamente se debe empezar a trazar el mapa desde cliente, en este caso sería la Fábrica Marmetic. Dibujamos el los iconos de la siguiente forma teniendo en cuenta los datos antes proporcionados:

Mapa del Estado Actual: Los procesos

Por norma general se van a dibujar casillas de proceso siempre que los procesos se desconecten y se interrumpa el flujo de material. Así por ejemplo:

- Si se trata de una línea de ensamblaje con varias estaciones de trabajo, pese a que haya algo de inventario de producto en proceso, se dibujará con una sola casilla.

- Si hay un inventario que está estancado entre dos procesos, entonces corresponderá dibujar una casilla para cada proceso.

En las casillas de procesos deberían de estar los siguientes datos:

- TC (Tiempo de Ciclo)

- TCP (Tiempo de Cambio entre Productos)

- TF (Tiempo funcionamiento)

- CPC (Tamaño de lotes de producción)

- Número de operadores

- Tamaño del empaque

- Tiempo de trabajo disponible (restando descansos)

- Scrap

Dicho esto lo llevamos a la práctica y vemos que en nuestro ejemplo debemos de realizar una casilla para cada uno de los procesos:

- Inyección de plásticos

- Soldadura por ultrasonidos

- Montaje

- Expedición

Mapa del estado actual: Proveedores

También hay que dibujar a nuestros proveedores que serían de la siguiente forma.

Por un lado el proveedor de granza:

Por otro lado el proveedor de componentes:

Mapa del Estado Actual Entero

En la siguiente imagen se mostraría el mapa completo del flujo de material:

Errores Comunes en la implementación del Value Stream Mapping

Cómo integrar el Value Stream Mapping en la estrategia de Lean Manufacturing

Softwares usados para facilitar la realización del Value Stream Map