Cómo realizar la Contención de un problema de calidad

En esta entrada vamos a explicar a través de un ejemplo, cómo realizar un procedimiento de contención para un problema de calidad dado.

Vamos a imaginar una fábrica de muebles que entrega el mueble kit a cliente, en este caso un armario simple que consta de las siguientes piezas (cada punto se correspondería con una referencia):

- Una Base

- Una Tapa

- Una Trasera

- Lateral derecho

- Lateral izquierdo

- Puerta delantera

- Una balda

- Herrajes

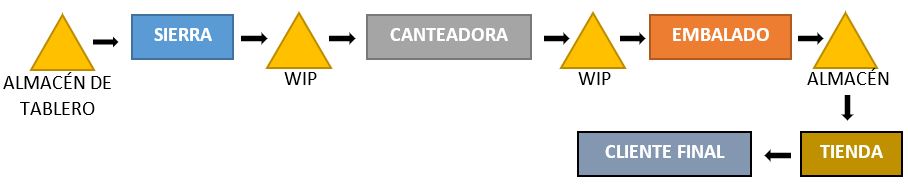

El proceso productivo para todas las referencias (salvo los herrajes, que son de compra) sería de la siguiente forma:

- Corte tablero en Sierra para ser almacenado en WIP

- Canteadora, con taladrado y ranurado en línea para ser almacenado en WIP.

- Proceso de embalado para ser almacenado en Almacén.

- Envío a Tienda desde Almacén para vender al cliente final.

En el proceso de embalado es donde se introducen las 8 referencias en una caja para ser enviadas a cliente, en este caso una tienda.

Vamos a imaginar que tenemos una reclamación de un cliente final que se queja de que la balda es pequeña y no encaja a la hora de montar en el armario.

Ahora vamos a describir los pasos a realizar para llevar a cabo una correcta contención del problema:

Primer paso: Entender el problema

El primer paso que ha de estar claro es una correcta comprensión de la definición del problema, ya referida en el post de “Introducción a las técnicas de resolución de problemas”.

Por lo tanto de acuerdo al ejemplo propuesto tenemos un problema relacionado con una dimensión incorrecta de las baldas.

Segundo paso: ¿Dónde está ocurriendo el problema y cuál es su alcance?

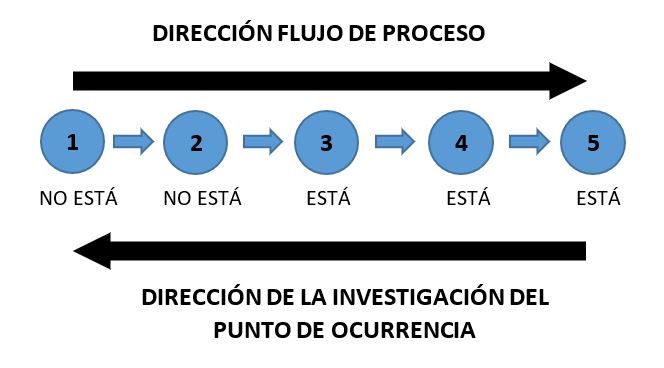

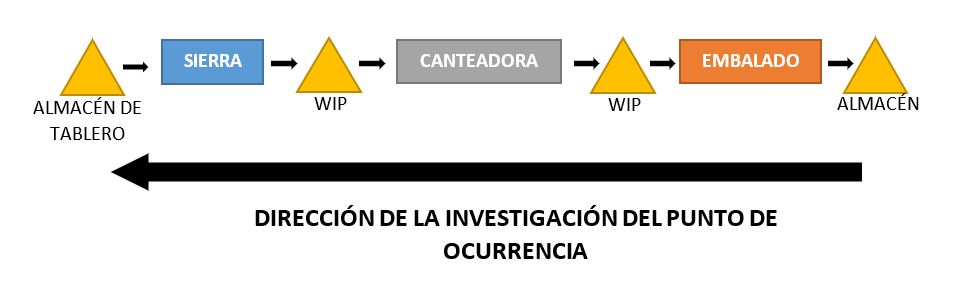

Una vez comprendido el problema debemos encontrar el punto del proceso productivo en el que ocurre el defecto. El enfoque para llevar a cabo esto, es empezando por los procesos aguas abajo en dirección aguas arriba, hasta el punto en el cual el defecto ya no se encuentre.

Así, si tuviésemos un proceso productivo con 5 pasos en el proceso, empezaríamos desde el paso 5 a investigar la presencia del defecto hasta el paso 1, viendo en qué punto no aparece ya el defecto. En este ejemplo se ve pues que la ocurrencia sería en el punto 3 del proceso.

En nuestro ejemplo empezaremos a revisar en la fábrica desde el Almacén de producto Embalado.

Es importante desarrollar una hoja de contención estándar para evitar que nos olvidemos de revisar algún punto del proceso en el que podría estar presente el problema. En este ejemplo podríamos desarrollar una hoja con los siguientes datos:

|

Cantidad potencial |

Cantidad piezas NOK tras revisión |

|

|

Almacén de Tablero |

|

|

|

Proceso de Corte (Sierra) |

|

|

|

WIP Sierra-Canteadora |

|

|

|

Proceso de canteadora |

|

|

|

WIP Canteadora-Embalado |

|

|

|

Proceso de embalado |

|

|

|

Almacén final |

|

|

|

En tránsito a tienda |

|

|

|

Tienda |

|

|

|

En tránsito a cliente final |

|

|

|

Cliente final |

|

|

|

Total |

|

|

Seguiremos los siguientes pasos:

- Vamos al Almacén de producto Embalado y vemos, tras abrir las cajas de cartón, que dicho defecto de dimensión en las baldas está presente y bloqueamos el material para evitar envíos a cliente final, con una cantidad potencial a revisar de 1000 piezas (en este caso serían 1000 kits embalados).

- Comprobamos el proceso de producción de embalado y vemos que no está produciendo el kit con el defecto por lo que continuamos siguiendo aguas arriba en el proceso.

- Comprobamos el WIP que hay de producto entre la canteadora y el embalado y vemos que hay baldas con el defecto de dimensión, es decir, que está presente y bloqueamos el material para evitar que se haga un embalado incorrecto, con una cantidad potencial a revisar de 250 piezas.

- Comprobamos el proceso de la canteadora y vemos que está precisamente produciendo la balda con la dimensión incorrecta por lo que informamos de que se ha de parar la producción y bloquear ese material, con una cantidad potencial a revisar de 300 piezas.

- Comprobamos el WIP entre la Sierra y la Canteadora y vamos que está presente por lo que bloqueamos el material para evitar que se canteen baldas incorrectas, con una cantidad potencial a revisar de 600 piezas.

- Comprobamos el proceso de corte con sierra y vemos que no está llevando a cabo el corte de la balda por lo que continuamos siguiendo aguas arriba en el proceso.

- En el punto de almacén de tablero ya no puede aparecer el defecto de dimensión ya que es tablero crudo, sin cortes.

Por lo tanto tenemos que el defecto ocurre en el proceso de corte con sierra con una cantidad potencial de 2150 piezas presentes en fábrica.

|

Cantidad potencial |

Cantidad piezas NOK tras revisión |

|

|

Almacén de Tablero |

0 |

|

|

Proceso de Corte (Sierra) |

0 |

|

|

WIP Sierra-Canteadora |

600 |

|

|

Proceso de canteadora |

300 |

|

|

WIP Canteadora-Embalado |

250 |

|

|

Proceso de embalado |

0 |

|

|

Almacén final |

1000 |

|

|

En tránsito a tienda |

|

|

|

Tienda |

|

|

|

En tránsito a cliente final |

|

|

|

Cliente final |

|

|

|

Total |

|

|

Con objeto de proteger al cliente se decide revisar todo lo que está en tránsito a tienda, el stock de tienda y lo que está en tránsito a cliente final y se ven las siguientes unidades:

- Tránsito a tienda: 50

- Stock en tienda: 300

- Transito a cliente final: 5

El número de sospechosos en cliente final se podría esclarecer cuando se tenga una posible causa raíz preliminar. Entonces al final, nuestra hoja estándar de contención con las cantidades potenciales quedaría de la siguiente forma:

|

Cantidad potencial |

Cantidad piezas NOK tras revisión |

|

|

Almacén de Tablero |

0 |

|

|

Proceso de Corte (Sierra) |

0 |

|

|

WIP Sierra-Canteadora |

600 |

|

|

Proceso de canteadora |

300 |

|

|

WIP Canteadora-Embalado |

250 |

|

|

Proceso de embalado |

0 |

|

|

Almacén final |

1000 |

|

|

En tránsito a tienda |

50 |

|

|

Tienda |

300 |

|

|

En tránsito a cliente final |

5 |

|

|

Cliente final |

|

|

|

Total |

2505 |

|

Es decir, tendremos que revisar 2505 unidades, de esas, 1355 serán kits completos y 1150 serán baldas a revisar sin embalar.

Tercer paso: Especificar el método de inspección

En este paso se deberá de desarrollar un método de inspección estándar que indique claramente cómo es un material OK y un material NOK, para llevar a cabo una clasificación correcta por parte de todo el personal.

En el caso ejemplo, se deberá de desarrollar una instrucción que muestre la dimension de anchura y altura correcta, y se especificará que se deben medir dicha anchura y altura con un metro. Todo aquello que no cumpla los valores (teniendo en cuenta las tolerancias), será clasificado como pieza NOK.

Cuarto paso: Ejecución de la inspección

Aquí se llevará a cabo ejecución del metodo desarrollado en el paso anterior. Es importante destacar que la estación de inspección debe reunir ciertas características para ejecutar el método de forma exitosa:

- La estación de inspección debe estar limpia y ordenada

- La iluminación debe de ser la correcta

- El flujo del material debe quedar claramente separado:

- Material pendiente de inspeccionar

- Material inspeccionado con resultado OK

- Material inspeccionado con resultado NOK

Posteriormente en la hoja estándar de contención se registrará la cantidad real NOK, que quedaría de la siguiente forma:

|

Cantidad potencial |

Cantidad piezas NOK tras revisión |

|

|

Almacén de Tablero |

0 |

0 |

|

Proceso de Corte (Sierra) |

0 |

0 |

|

WIP Sierra-Canteadora |

600 |

300 |

|

Proceso de canteadora |

300 |

300 |

|

WIP Canteadora-Embalado |

250 |

250 |

|

Proceso de embalado |

0 |

0 |

|

Almacén final |

1000 |

1000 |

|

En tránsito a tienda |

50 |

50 |

|

Tienda |

300 |

150 |

|

En tránsito a cliente final |

5 |

0 |

|

Cliente final |

|

|

|

Total |

2505 |

2000 |

Es decir, clasificando esas 2000 piezas NOK, ya hemos contenido nuestro problema de calidad y protegido al cliente final.

Normalmente una contención de un gran número de piezas no se realizará en unas horas, por lo que se deberá de hacer seguimiento hasta cerrar dicha contención por completo.

Posteriormente se deberá hacer un análisis de la causa raíz del problema, explicada en los siguientes post ("Análisis de la causa raíz: Diagrama de Ishikawa", "Análisis de la causa raíz: Los 5 Porqués").