Optimización de proceso para fabricar en secuencia: Buffers

El objetivo de esta entrada es exponer de forma simplificada y práctica los problemas de capacidad que pueden surgir en el caso de fabricar en secuencia así como su posible solución.

Introducción

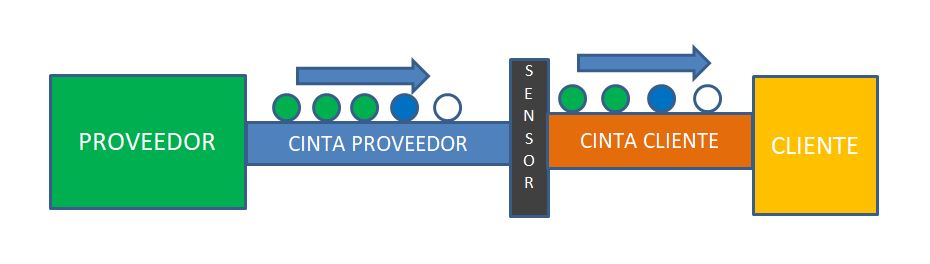

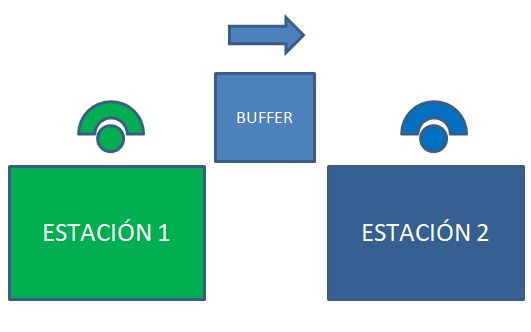

Vamos a suponer un proveedor que fabrica tres referencias que ha de entregar en secuencia al cliente final. Abajo se muestra esquemáticamente el flujo del material. Como se puede observar, el proveedor deposita sus productos en su cinta transportadora hasta llegar al sensor, que dejará pasar producto a la cinta de cliente cada 25 segundos, que es su Takt Time.

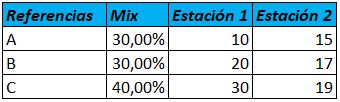

El proveedor envía en secuencia tres referencias (A, B y C) fabricadas en la misma línea. El mix de producción que el cliente le comunica al proveedor que se compromete a mantener a lo largo de un día es de 30% de unidades de A, 30% de B y 40% de C. Cada referencia pasa por dos estaciones de trabajo con diferentes tiempos de ciclo en cada estación, abajo se muestran dichos datos en segundos/pieza. El producto pasa de la estación 1 a la 2 y posteriormente de la estación 2 a la cinta transportadora de proveedor.

En la siguiente imagen se muestra de forma esquematizada el layout con las dos estaciones de trabajo y los dos operarios.

Lo primero que realiza el proveedor es identificar las estaciones limitantes dependiendo de la referencia a fabricar, que nos muestran que para la referencia A el TC es de 15 segundos/pieza (limitante estación 2), para la referencia B, 20 segundos/pieza (limitante estación 1) y para la referencia C 30 segundos/pieza (limitante estación 1), que es un cuello de botella puesto que a ese ritmo es incapaz de satisfacer la demanda de cliente de 25 seg/pieza.

Posteriormente calcula el Tiempo de Ciclo promedio del sistema para comunicarle a cliente si es capaz de cumplir el Takt Time requerido. Tras realizar el siguiente cálculo mostrado abajo se da cuenta de que el TC promedio de su sistema es de 22,5 segundos/pieza por lo que confirma a su cliente que va a ser capaz de enviar al Takt Time requerido.

Tiempo Ciclo Promedio = Mix Producto A x TC Estación 2 + Mix Producto B x TC Estación 1 + Mix Producto C x TC Estación 1

Tiempo Ciclo Promedio = 0,3 x 15 + 0,3 x 20 + 0,4 x 30

Tiempo Ciclo Promedio = 22,5 segundos/pieza

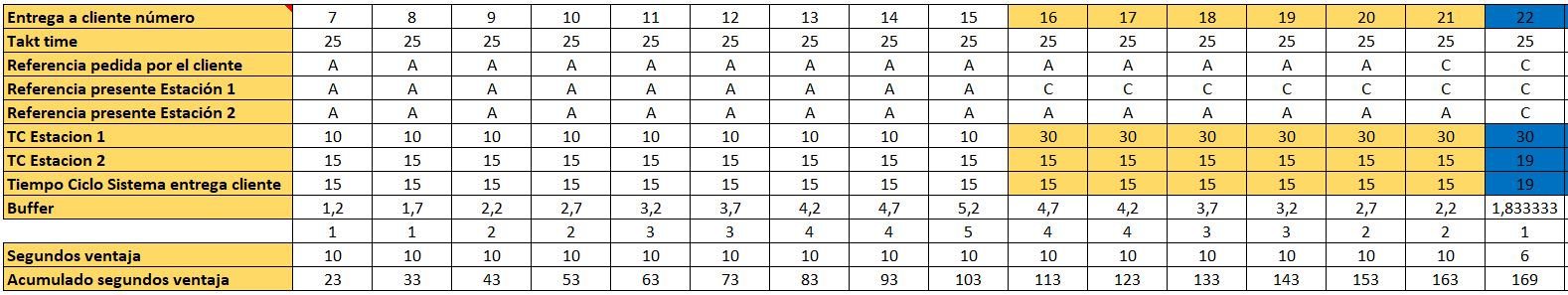

¿Qué sucede el primer día de producción? - El fallo del sistema "one piece flow"

El cliente envía durante la primera hora la siguiente secuencia: B-B-B-B-B-B-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C-C, y el proveedor comienza a fallar a partir de la secuencia 58. Ahora vemos paso a paso qué es lo que ha pasado y por qué han fallado los cálculos.

Secuencia no está de acuerdo al mix

Un fallo por parte del proveedor a la hora de calcular y decir al cliente que es capaz de cumplir con su Takt Time ha sido tener en cuenta el mix de producción para el día completo, que es a lo que se ha comprometido con cliente, sin embargo puede haber picos de producción en los cuales no se respete el mix pese a que en el conjunto diario se mantenga. Es lo que ha sucedido en este caso, se han pedido más productos C de lo calculado y el proveedor no ha sido capaz de suministrar.

Demostración matemática

Para los cálculos se han tenido en cuenta lo siguiente:

- Utilización de un sistema "one piece flow", esto es sin stock entre las estaciones 1 y 2.

- Takt time cliente = 25 seg/pieza

- Para el ejercicio se está suponiendo una longitud de la línea de proveedor tal que evite que se pare el sistema porque dicha línea está llena.

- Los cálculos se han realizado teniendo en cuenta el Tiempo de Ciclo del sistema de entrega a cliente, que siendo un one piece flow (las piezas se mueven de una en una sin stock o buffer entre medio) corresponde a la estación con mayor tiempo de ciclo dependiendo de la referencia a fabricar.

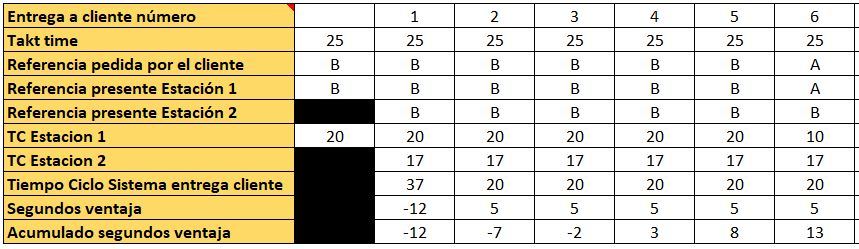

- Suponemos que la línea no está llena por lo que el primer tiempo de ciclo sera el leadtime de las estaciones 1 y 2, es decir 20+17= 37 segundos, por lo que nuestras primeras entregas no cumplirían el Takt time. Esto no debería ser problema porque usualmente las líneas están llenas, pero se ha hecho la suposición así.

- El Tiempo de Ciclo de cada entrega a cliente se calcula teniendo en cuenta el máximo tiempo entre la estación 2 y la estación 1 del ciclo anterior. Se puede observar que en la referencia B, la estación 2 estará "starving" 3 segundos cada ciclo.

- Así pues, vamos comparando el tiempo de ciclo de las entregas con el Takt Time requerido por cliente y de esta forma en "Acumulado segundos de ventaja", vemos los segundos que vamos por delante o por detrás de lo que nos está solicitando cliente.

- Por lo tanto en la primera secuencia entregada, que se ha fabricado un B, tenemos que el tiempo de ciclo lo marca la estación 1, con 20 segundos, que es el tiempo de ciclo del sistema, y que es más rapido que lo que solicita cliente por lo tanto le llevaremos al cliente 25-20 = 5 segundos de ventaja.

- En la segunda secuenciada, se fabrica de nuevo un B, y vemos que en "Acumulado segundos de ventaja", tenemos 10 segundos, porque al terminar este ciclo ya le sacamos esos segundos de ventaja a cliente (5 segundos de ciclo anterior + 5 segundos de ciclo actual). Abajo se muestra la tabla con los datos que se van registrando hasta la sexta secuencia entregada a cliente.

- En la séptima secuencia entregada se ha cambiado a fabricar productos A, y en este caso es la estación 2 la que marca el ciclo con 15 segundos por pieza, es decir iremos sacando cada vez más ventaja a nuestro cliente.

- Tenemos que observar aquí que en este caso en cada ciclo la estación 1 estará "blocked" 5 segundos cada ciclo, esto es tiempo perdido que nunca se recuperará.

- Se puede observar que en la secuencia entregada 21, el proveedor ya le saca a cliente 159 segundos de ventaja, va sobrado.

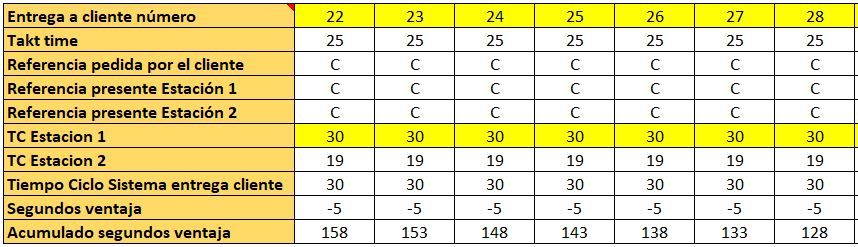

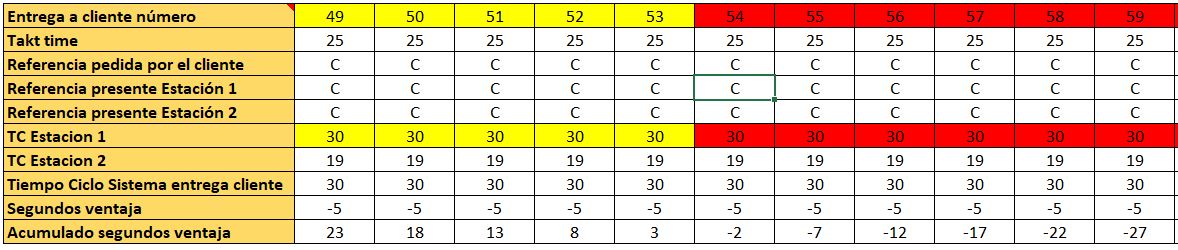

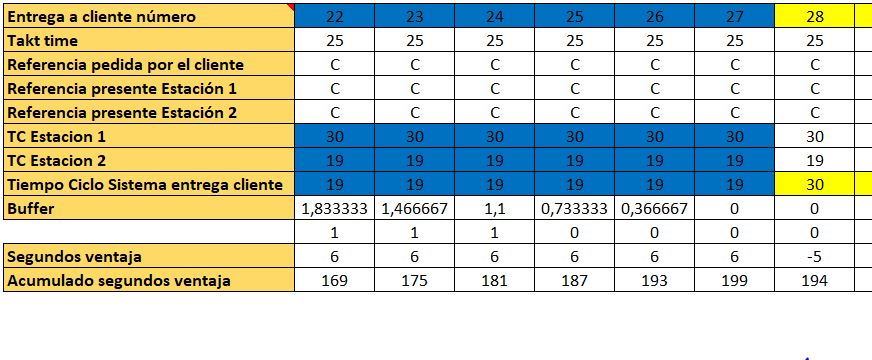

- A partir de la secuencia entregada 22 se envían productos C, cuyo tiempo de ciclo, marcado por la estación 1 es de 30 segundos por pieza, superior al Takt Time, por lo que se va perdiendo cada ciclo la ventaja acumulada de las referencias anteriores.

- Se observa que en la secuencia entregada 54, el proveedor comienza a fallar a cliente (acumulado segundos ventaja negativo), parando su línea de fabricación.

¿Cómo lo solucionamos? - Amortiguamos con la creación de un buffer

Podemos evitar o postponer en el tiempo el fallo a nuestro cliente a través de un buffer situado entre la estación 1 y 2. El objetivo de este buffer será en este caso independizar o hacer decoupling de las estaciones 1 y 2.

El layout quedaría como se muestra abajo, y posteriormente se exponen los resultados de poner dicho buffer, que únicamente consistiría en una estantería capaz de almacenar productos procedentes de la estación 1 para que fueran posteriormente alimentados en FIFO a la estación 2. De esta forma se evitará el estado "blocked" de la estación 1 al fabricar el producto A, logrando salvar ese tiempo tan valioso.

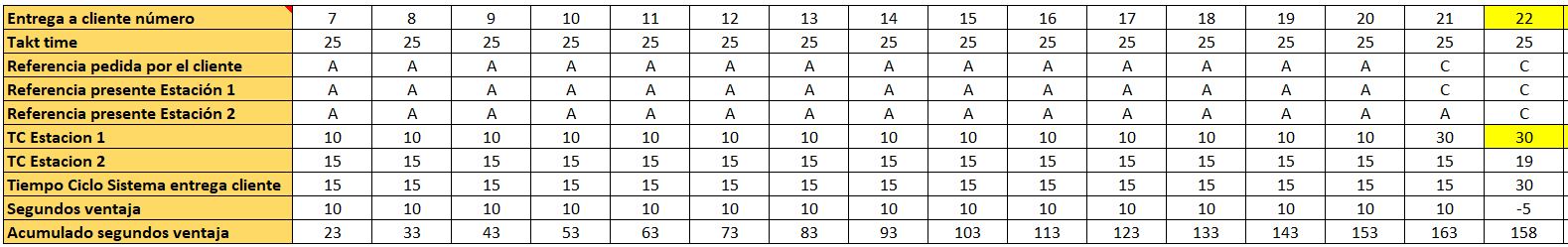

Abajo se muestra el efecto de la creación de dicho buffer en las secuencias:

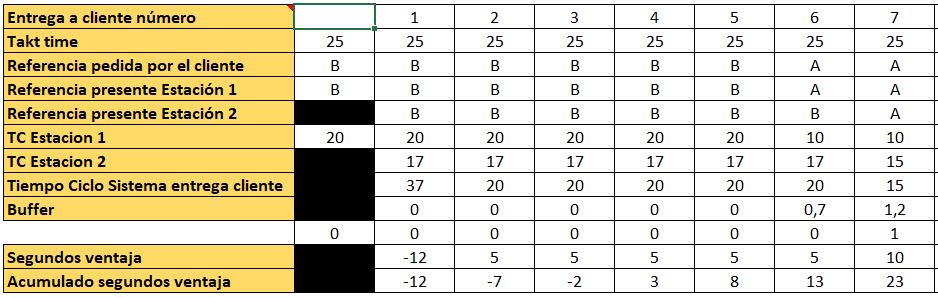

- De las secuencias entregadas 1 a 6, se da la fabricación de referencias B, en las que el tiempo de ciclo lo marca la estación 1 con 20 segundos/pieza, y el buffer se mantiene vacío por esta razón (la estación 2 consume más rápido que lo que le cuesta producir a la estación 1) por lo que la ventaja que le llevamos a cliente es la misma que en el caso anterior sin buffer.

- De las secuencias entregadas 7 a la 21 se entregan referencias A en las que el tiempo de ciclo de la estación 1 es inferior al de la estación 2 y le da tiempo a ir llenando el buffer poco a poco. Esta es la parte interesante del buffer, el operario de la estación 1 es capaz de disfrutar de un tiempo productivo en todo momento, algo que cuando no estaba el buffer no pasaba, y el operario tenía tiempos muertos o de espera (blocked).

- Para el cálculo del llenado del buffer, se ha tenido el número de piezas que hace la estación 1 en el tiempo de ciclo de la estación 2 y se le ha restado la unidad al tomar la estación 2 como referencia.

- Por ejemplo en la secuencia entregada 6

Piezas Estación 1 (fabricadas durante 17 segundos) = 17/10 = 1,7 piezas

PIezas Estación 2 (fabricadas durante 17 segundos) = 17/17 = 1 pieza

Diferencia (lo que queda en buffer) = 1,5 - 1 = 0,5 piezas

Posteriormente todo esto es acumulativo y se va sumando al resultado del ciclo anterior como se muestra en la hoja de cálculo. Como se deduce, 0,5 piezas son realmente 0 piezas que hay en el buffer, se aplica un redondeo a la baja.

- Se observa también que la estación 1 termina de fabricar el número requerido de referencias A en la secuencia entregada 15, y ya ha llenado el buffer con 5 unidades. Por esta razón pese a que en la estación 1 se está fabricando a 30 segundos por unidad (referencias C) de la estación 2 siguen saliendo unidades cada 15 segundos, que será el tiempo de ciclo de las entregas a cliente. Puesto que ahora el tiempo de ciclo de la estación 1 es superior al de la estación 2 el buffer poco a poco se va vaciando.

- En la secuencia entregada 22 ya han terminado de salir del sistema productos A para pasar a productos C. Como se puede observar al quedar todavía piezas en el buffer, continua marcando el ciclo del sistema la estación 2, que es la que saca las piezas a 19 segundos/pieza. Hemos de darnos cuenta de que en este momento ya están saliendo productos C que se habían hecho secuencias anteriores en la estación 1, aprovechando la ventaja de la estación 1 respecto a la 2.

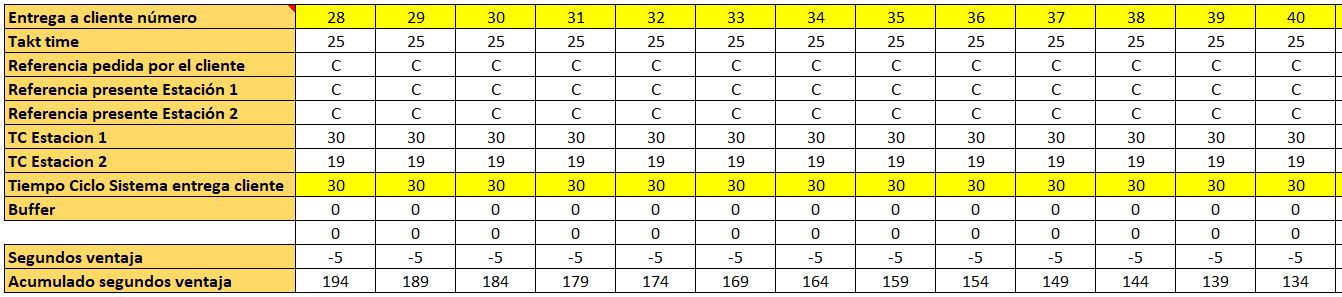

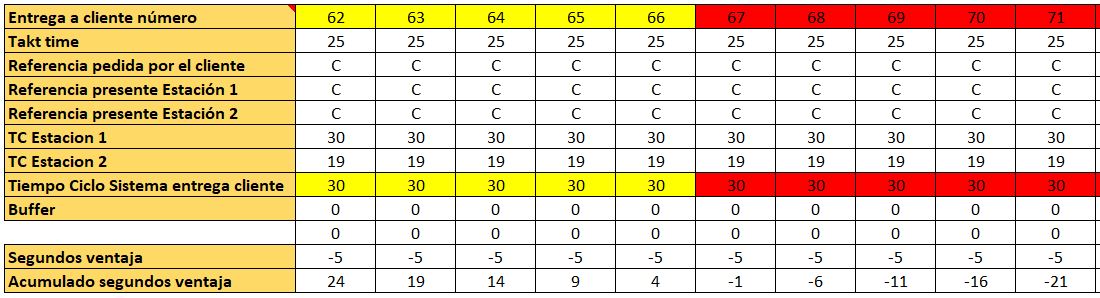

- A partir de la secuencia entregada 27 ya no quedan piezas C en el buffer y desde entonces el tiempo de ciclo del sistema será el dado por la estación 1, 30 segundos/pieza, superior al Takt Time requerido de 25 segundos/pieza por lo que vamos perdiendo poco a poco la ventaja que llevábamos a cliente hasta el fallo que tiene lugar en la secuencia 67.

Queda así demostrado que únicamente poniendo entre medio de ambas estaciones un buffer (una estantería), se permite que la estación 1 pueda aprovechar todo su tiempo productivo en el momento de fabricar referencias A, lo que nos permite en este caso concreto "alargar" 13 secuencias hasta provocar el fallo en cliente. Esto es sólo un ejemplo pero ni que decir tiene que cuantas más referencias A se fabriquen más cantidad habrá en el buffer y más capacidad para amortiguar los posibles picos de producción. Estas 13 secuencias pueden significar parar o no parar en muchas ocasiones.

Serie de post de la teoría de las Restricciones

Abajo se muestran los links a todos los post escritos relacionados con la teoría de las Restricciones:

Teoría de las Restricciones - TOC - Introducción

Identificando la restrición - TOC

Explotando la restricción - TOC

Subordinando el Sistema a la restricción - TOC

Optimización de proceso para fabricar en secuencia: Buffers